ロータリーキルンの設計を確定するプロセスは、理論的な計算から物理的な検証へと進む、反復的でデータ駆動型のプロセスです。これは、処理する材料の徹底的な分析から始まり、予備的なサイジングに影響を与えます。その後、この初期設計は、すべての性能、効率、安全基準を満たすまで、パイロットスケールのキルンとコンピューターモデリングを使用して厳密にテストおよび改良されます。

ロータリーキルンは既製品ではありません。その最終設計は、特定の材料に必要とされる熱的・化学的変換によって決定される独自の設計図であり、経験的テストと計算シミュレーションによって検証されます。

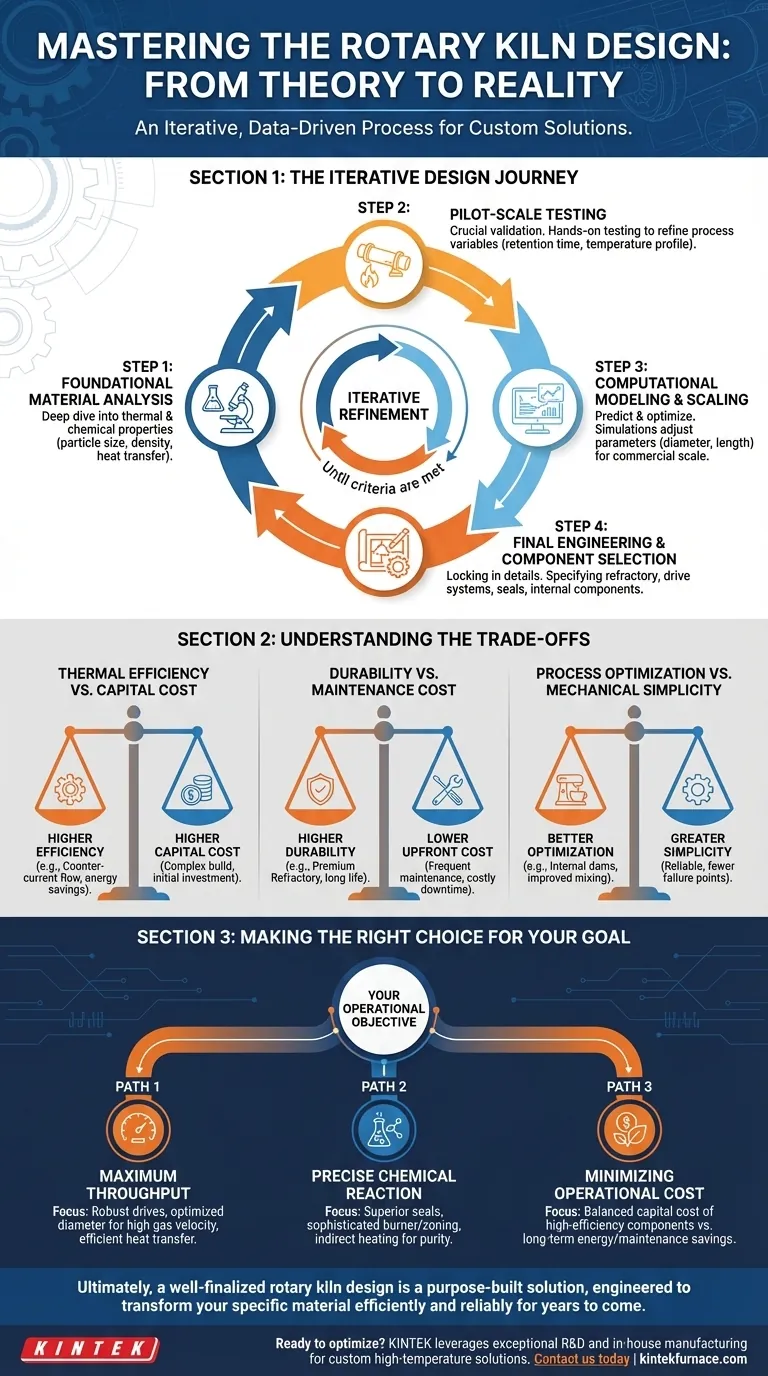

理論から現実へ:反復的な設計の道のり

最終設計は、各ステップが前のステップの上に構築される多段階の改良プロセスの結果です。目標は、不確実性を排除し、商用スケールのキルンが要求どおりに機能することを保証することです。

ステップ1:基礎となる材料分析

すべては材料から始まります。設計者は、熱下での特定の特性を理解するために、徹底的な熱的および化学的分析を実施します。

粒子サイズ分布、嵩密度、熱伝達挙動などの主要な特性は、設計全体を決定する主要なインプットです。例えば、高密度の材料は、より堅牢な駆動システムを必要とします。

ステップ2:パイロットスケールでのテスト

材料の特性が理解されたら、バッチまたはパイロットスケールのロータリーキルンでテストされます。これは最も重要な検証段階です。

この実践的なテストにより、エンジニアは滞留時間、必要な温度プロファイル、理想的な内部雰囲気などの重要なプロセス変数を微調整できます。ここで収集されたデータは、フルスケールユニットを設計するために必要な経験的証拠となります。

ステップ3:計算モデリングとスケールアップ

パイロットテストからのデータは、洗練されたコンピューターモデルに入力されます。これらのシミュレーションは、提案されている商用スケールキルン内の材料の挙動、熱伝達、ガスの流れを予測します。

設計者は、このモデリングを使用して、性能を最適化するためにキルンの直径や長さなどのパラメータを反復的に調整します。すべてのプロセス基準が図面上で満たされるまで、設計は微調整され、再シミュレーションされます。

ステップ4:最終エンジニアリングとコンポーネントの選定

検証済みのプロセスとスケールアップされたモデルにより、最終的なエンジニアリングの詳細が確定します。これには、キルンシステムの各コンポーネントの指定が含まれます。

これには、鋼製シェルを熱と摩耗から保護するための適切な耐火物ライニングの選択、駆動アセンブリと支持構造(走行輪、トランニオンホイール)の設計、正確な雰囲気制御を保証するためのキルンシールのエンジニアリングが含まれます。材料の混合を最適化するために、ダムやリフターなどの内部コンポーネントが追加されることもあります。

トレードオフの理解

キルン設計の最終決定には、競合する優先順位のバランスを取ることが含まれます。これらのトレードオフを理解することは、最終製品を運用目標と一致させるために不可欠です。

熱効率 対 初期投資コスト

向流熱交換(ガスが材料と逆方向に流れる)を備えたキルンは、熱効率は高いですが、構築がより複雑で高価になる可能性があります。最終的な選択は、長期的なエネルギー節約の価値と初期プロジェクト予算を比較して決定されます。

耐久性 対 メンテナンスコスト

耐火物ライニングの選択は、このトレードオフの主な例です。より高品質で高価な耐火物材料は、より長い耐用年数とより良い断熱性を提供しますが、初期投資を増加させます。低品質の耐火物は、事前に費用を節約できますが、交換のために頻繁で高額なダウンタイムにつながる可能性があります。

プロセス最適化 対 機械的単純性

ダムなどの内部構造を追加すると、混合と熱伝達が改善されますが、機械的な複雑さと潜在的な故障点も導入されます。設計は、プロセス制御の必要性と、運用の単純性および信頼性の目標とのバランスを取る必要があります。

目標に合った正しい選択をする

最終設計は、主な運用目的を直接反映したものでなければなりません。

- 主な焦点が最大の処理能力である場合: 設計は、堅牢な駆動装置、材料の損失なしに高いガス速度に最適化された直径、および効率的な熱伝達システムを重視するものになります。

- 主な焦点が正確な化学反応である場合: 設計は、雰囲気制御のための優れたキルンシール、正確な温度勾配のための洗練されたバーナーとゾーニングシステム、および製品汚染を防ぐための間接加熱を優先します。

- 主な焦点が運用コストの最小化である場合: 設計は、高効率コンポーネントと耐久性のある耐火物の初期投資コストと、それらがエネルギー消費とメンテナンススケジュールに与える長期的な影響とのバランスを慎重に取ります。

結局のところ、適切に確定されたロータリーキルンの設計は、お客様の特定の材料を効率的かつ確実に長年にわたって変換するためにエンジニアリングされた、目的別に構築されたソリューションなのです。

要約表:

| 主要ステップ | 説明 |

|---|---|

| 材料分析 | 熱的および化学的特性を評価し、初期サイジングと設計に役立てる。 |

| パイロットスケールでのテスト | 小規模キルンで滞留時間や温度などのプロセス変数を検証する。 |

| 計算モデリング | シミュレーションを使用してキルンパラメータを最適化し、スケールアップ時の性能を予測する。 |

| 最終エンジニアリング | 信頼性のために耐火物ライニング、駆動システム、シールなどのコンポーネントを選定する。 |

カスタムロータリーキルンで材料処理を最適化する準備はできましたか?KINTEKは、優れた研究開発と社内製造を活用し、ロータリー炉を含む高度な高温炉ソリューションを、お客様固有のニーズに合わせて提供します。当社の深いカスタマイズにより、鉱業、セメント、化学産業などでの正確な性能が保証されます。本日お問い合わせいただき、お客様の効率と信頼性をどのように向上できるかをご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner