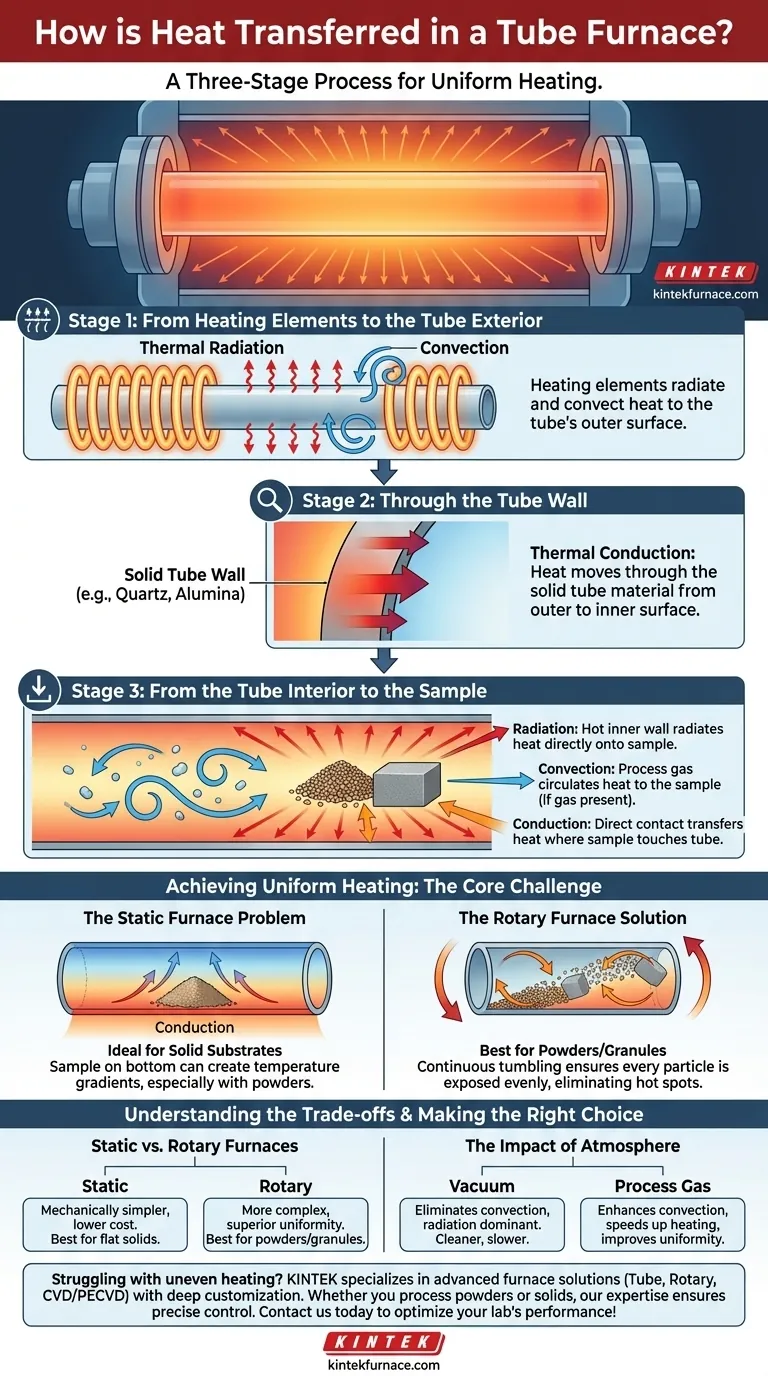

管状炉の熱伝達は輻射、対流、伝導の組み合わせによって起こる。発熱体は熱エネルギーを発生し、その熱エネルギーはまず輻射と対流によって炉の管壁に伝わります。そこから熱は管壁を通って内部の媒体に伝導し、対流によって内部の材料や試料に均一に分布します。この多段プロセスにより、均一で制御された加熱が保証されるため、管状炉は以下のような様々な用途に多用途に使用できます。 卓上炉 セットアップ

キーポイントの説明

-

発熱体による発熱

- 発熱体(抵抗線や炭化ケイ素でできていることが多い)は、電気エネルギーを熱に変換する。

- 熱は赤外線放射として放出され、周囲の空気または不活性ガスを通して対流によって伝達される。

-

炉管壁への伝達

- 放射:発熱体が管壁に吸収された赤外線を放射する。

- 対流:熱風/ガスがチューブの周囲を循環し、熱分布が均一になる。

-

管壁を通しての伝導

- チューブ(通常はセラミックまたは金属)は、その外表面から内表面に熱を伝導する。

- 材料の選択(熱伝導率の高いアルミナなど)は効率に影響する。

-

チューブ内の熱分布

- 対流:チューブ内の気体または流体が熱を材料に伝え、温度を均一にする。

- 伝導:管の内壁と固体試料との直接接触が熱伝達を助ける。

-

炉設計の役割

- 断熱:熱損失を最小限に抑え、エネルギー効率を向上。

- 暖房ゾーン:マルチゾーン設計により、複雑なプロセスでも正確な温度制御が可能。

-

バイヤーのための実用的な考慮事項

- 素材の互換性:チューブ材料が運転温度や化学反応に耐えられるようにする。

- ガス環境:酸化を防いだり、特定の反応を可能にするために不活性ガス(アルゴンなど)が必要な場合がある。

- 均一性:繊細な用途の場合は、管の長さ全体にわたる温度の均一性を確認してください。

-

卓上炉での用途

- コンパクト設計の 卓上型炉 は同じ原理を採用していますが、スペース効率と使いやすい制御を優先しています。

- 精密で小規模な加熱を必要とするラボ(触媒試験、材料のアニーリングなど)に最適。

これらのメカニズムを理解することで、購入者は温度範囲、加熱速度、試料量などの要素をバランスさせながら、特定のニーズに合わせた炉を選択することができます。

要約表

| 熱伝達メカニズム | 解説 | キーファクター |

|---|---|---|

| 放射 | 発熱体が管壁に吸収された赤外線を放射。 | 高温で支配的。 |

| 対流 | 高温の空気やガスが循環し、熱の分布を均一にする。 | ガスの種類と流量が重要。 |

| 伝導 | 熱はチューブ壁を通って内面に移動する。 | チューブの材質は効率に影響する。 |

| 均一な分布 | チューブ内の対流/伝導により、均一な加熱を実現。 | 高感度サンプルには不可欠。 |

| 炉の設計 | 断熱とマルチゾーン加熱で性能向上。 | 特定のニーズに対応 |

KINTEKの精密管状炉で、ラボの加熱能力をアップグレードしてください! KINTEKの高度な設計により、高温材料や繊細なサンプルを扱う場合でも、均一な熱伝達が保証されます。社内のR&Dおよび製造を活用し、以下のようなカスタマイズ可能なソリューションを提供します。 ベンチトップ炉 およびマルチゾーン・システムは、お客様のご要望に的確にお応えします。 お問い合わせ サーマルプロセスの最適化についてご相談ください!

お探しの製品

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉