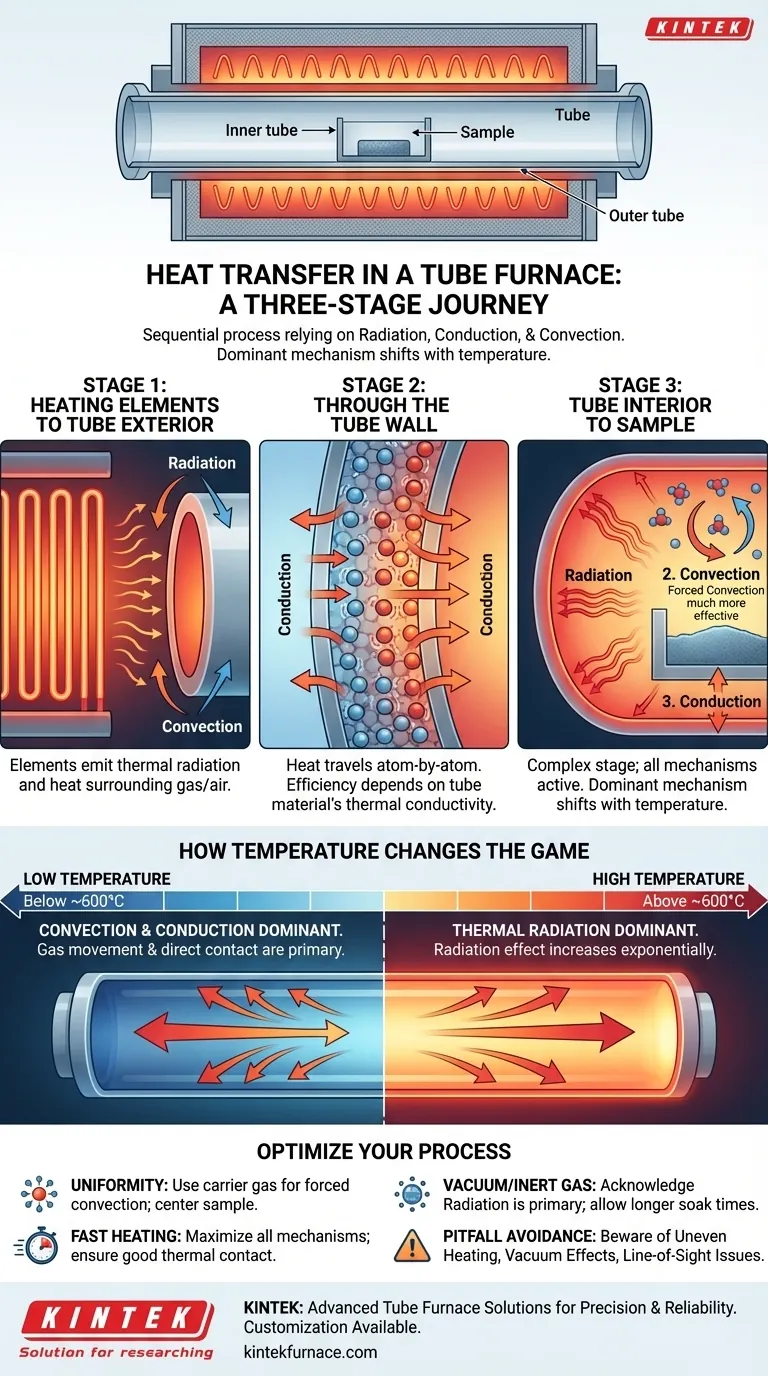

チューブ炉では、 内部の材料への熱伝達は段階的な3つのプロセスを経て行われます。まず、エネルギーが外部のヒーターから炉管の外表面に移動します。次に、そのエネルギーが炉管の壁を通過し、最後に、炉管の内表面からサンプルへと分配されます。この一連の伝達は、放射、伝導、対流という3つの基本的な熱伝達メカニズムの組み合わせによって成り立っています。

把握すべき核心的な原理は、チューブ炉内の熱伝達が一回のイベントではなく、連鎖反応であるということです。ヒーターからサンプルまでの移動の各段階で、支配的な伝達メカニズム(放射、伝導、または対流)が変化し、その重要性は温度によって劇的に変化します。

熱の3段階の道のり

熱の移動方法を理解することは、均一で再現性の高い結果を得るために不可欠です。このプロセスは3つの明確な段階に分けることができます。

ステージ1:ヒーターから炉管の外部へ

プロセスは、通常、電気抵抗線やセラミック複合材で作られたヒーターから始まります。これらのヒーターがプロセス炉管の外側に熱を伝達します。

ここでは2つのメカニズムが働いています。赤熱したヒーターは熱放射(電磁波)を放出し、空間を伝わって炉管の外壁に吸収されます。同時に、ヒーターは炉管の周りの空気や断熱材を加熱し、それが対流によって熱を伝達します。

ステージ2:炉管の壁を通過

炉管の外表面が熱くなった後、その熱エネルギーは内表面まで移動しなければなりません。これは排他的に熱伝導によって起こります。

熱エネルギーが炉管材料(例:石英、アルミナ、またはムライト)の原子を励起し、原子が振動することでエネルギーが原子から原子へと伝達されます。このステップの効率は、炉管材料の熱伝導率に完全に依存します。

ステージ3:炉管の内部からサンプルへ

これは最も複雑なステージであり、3つの熱伝達モードすべてが活性化される可能性があります。炉管の熱い内壁は、サンプルにとっての熱源として機能します。

- 放射: 高温になった内側の炉壁は、サンプル表面に直接熱を放射します。これは非接触の「見通し線」による伝達です。

- 対流: 炉内にガス(空気、窒素、アルゴンなど)が存在する場合、炉壁はこのガスを加熱します。その後、ガスが循環し、サンプルに熱を伝達します。もし炉内にガスを流している場合、これは強制対流となり、より均一な加熱を保証するはるかに効果的な方法となります。

- 伝導: サンプルが炉の底に直接置かれている場合、熱は直接的な物理接触によって伝達されます。

温度がどのように状況を変えるか

これらのメカニズムの効率と優位性は静的なものではなく、炉の温度が上昇するにつれて著しく変化します。

低温時(約600°C未満)

低温では、対流と伝導が炉内の熱伝達において最も重要な方法となります。ガスの移動と直接的な物理接触が加熱の大部分を担います。

高温時(約600°C超)

温度が上昇すると、炉管の内壁が光り始めます。この時点で、熱放射が支配的で最も強力な熱伝達メカニズムになります。放射によって伝達されるエネルギー量は温度とともに指数関数的に増加し、対流や伝導の影響をすぐに凌駕します。

避けるべき一般的な落とし穴

これらの原則を理解しないと、実験の失敗や結果の一貫性の欠如につながる可能性があります。

加熱の不均一性のリスク

サンプル容器を炉床に直接置くことによる伝導のみに頼ると、大きな温度勾配が生じる可能性があります。サンプルの底面は、対流と放射の組み合わせによってのみ加熱されている上面よりもはるかに高温になります。

雰囲気の影響

真空中でサンプルを加熱することと、ガス中で加熱することは大きく異なります。真空では、対流は完全に排除されます。熱伝達は放射と直接的な伝導のみに依存します。これにより加熱サイクルが遅くなる可能性がありますが、雰囲気感受性の高い材料には必要な場合があります。

「見通し線」の問題

放射は直線的に伝わるため、複雑または大きなサンプルの部分が他の部分を「遮蔽」し、直接的な放射熱の受信を防ぐことがあります。これにより、サンプル全体にわたって低温点や不均一性が生じる可能性があります。

プロセスへの適用方法

あなたの加熱戦略は、実験目的に合わせて調整されるべきです。

- 主な焦点が最大の温度均一性である場合: キャリアガスを使用して強制対流を導入し、サンプルを炉の中央(例:より小さなボートの中)に配置して、全方向からの均一な放射を受けられるようにします。

- 主な焦点が可能な限り最速の加熱速度である場合: 高流量のキャリアガス(強制対流)を使用し、サンプルとそのホルダーとの間に良好な熱接触を確保することで、3つのメカニズムすべてを最大化します。

- 主な焦点が真空または不活性ガス中での処理である場合: 放射が主要なツールであることを認識してください。サンプルが熱平衡に達する時間を与えるために、目標温度でより長い「保持」時間を確保します。

放射、伝導、対流の個々の役割を理解することにより、熱プロセスを正確に制御できるようになります。

要約表:

| ステージ | 熱源 | 熱伝達メカニズム | 主な考慮事項 |

|---|---|---|---|

| 1: ヒーターから炉管の外部へ | 外部ヒーター | 放射、対流 | ヒーターは熱放射を放出し、周囲のガス/空気を加熱する |

| 2: 炉管の壁を通過 | 炉管の外表面 | 伝導 | 炉管材料の熱伝導率に依存する(例:石英、アルミナ) |

| 3: 炉管の内部からサンプルへ | 炉管の内表面 | 放射、対流、伝導 | 温度によって支配的なメカニズムが変化する。約600°C以上で放射が優勢になる |

KINTEKの高度なチューブ炉で熱プロセスを最適化する

実験で加熱の不均一性や遅い昇温速度に苦労していませんか?KINTEKは優れた研究開発と社内製造を活用し、多様な研究所にカスタマイズされた高温炉ソリューションを提供しています。チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、精度と信頼性のために設計されています。強力な深層カスタマイズ能力により、当社の炉を貴社の独自の実験要件に合わせて調整し、均一な熱伝達、より速いサイクル、再現性のある結果を保証します。

研究室の効率を高める準備はできましたか? 今すぐお問い合わせいただき、当社のチューブ炉がお客様固有の課題をどのように解決できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉