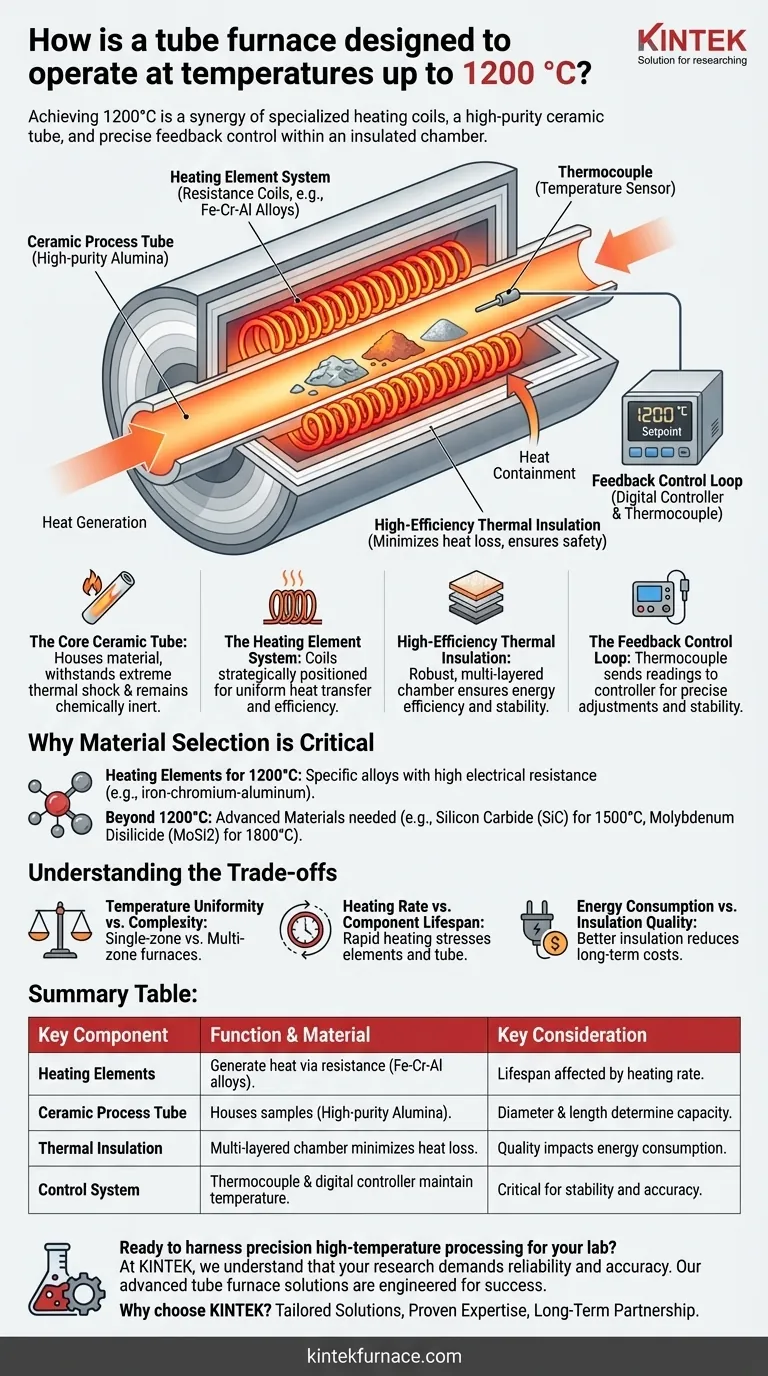

最高1200℃の温度で動作するため、チューブ炉は、特殊な加熱コイル、高純度セラミックプロセスチューブ、および精密なフィードバック制御メカニズムを慎重に設計されたシステムに依存しています。通常スプリング状に巻かれた発熱体は、セラミックチューブの周囲に埋め込まれ、断熱性の高いチャンバー内に配置され、必要な強烈な熱を発生させ、閉じ込めます。

1200℃を達成し維持する鍵は、単一のコンポーネントではなく、エネルギーを発生させる発熱体、それを閉じ込める断熱材、そして常に精密に測定・調整する制御システムとの相乗効果です。

1200℃炉の構造

高温チューブ炉は、各部分が重要な役割を果たすシステムです。これらのコンポーネントを理解することで、安定した極端な環境がどのように作成されるかがわかります。

コアセラミックチューブ

中心的なコンポーネントは、処理される材料を収容する円筒形のチューブです。このチューブは通常、高純度アルミナまたは類似のセラミックで作られています。これらの材料は、極度の熱衝撃に耐え、1200℃で化学的に不活性であるためです。

発熱体システム

1200℃の範囲の温度では、熱は抵抗加熱コイルによって生成されます。これらのエレメントは、セラミックチューブの外周に戦略的に配置され、多くの場合スプリング状に埋め込まれており、チューブの長さに沿って均一な温度プロファイルを確保します。この設計により、効率的な放射熱伝達のための表面積が最大化されます。

高効率断熱材

発熱体とチューブアセンブリ全体は、頑丈な多層断熱チャンバー内に収められています。この断熱材は、熱損失を最小限に抑えるために不可欠であり、エネルギー効率を確保し、温度安定性を維持します。また、炉の外装構造をオペレーターにとって安全な温度に保ちます。

フィードバック制御ループ

制御なしで正確な温度を達成することは不可能です。熱電対という感度の高い温度センサーが発熱体の近くに配置されています。これは、温度測定値をデジタルコントローラーに常に送信し、コントローラーは供給電力を調整して、オーバーシュートすることなく正確な設定値を維持します。

材料選択が重要な理由

1200℃に到達する能力は、基本的に材料科学の課題です。使用されるコンポーネントは、極度の熱応力下で性能を発揮する能力に基づいて特別に選択されています。

1200℃用発熱体

コイル状の発熱体は、高い電気抵抗を持ち、これらの温度で急速に劣化することなく連続して動作できる特定の合金(鉄-クロム-アルミニウムなど)で作られています。

1200℃を超える温度:高度な材料の必要性

1200℃の限界は、しばしばこれらのコイル状ワイヤーエレメントによって定義されます。より高い温度に到達するには、異なる材料が必要です。1500℃までの炉は炭化ケイ素(SiC)ロッドを使用し、1800℃までの炉は二ケイ化モリブデン(MoSi2)で作られた高度なエレメントを必要とします。

トレードオフの理解

高温動作用に炉を設計することは、競合する要因のバランスを取ることを伴います。これらのトレードオフを認識することが、そのパフォーマンスを理解する鍵となります。

温度均一性と複雑性のトレードオフ

シンプルで単一ゾーンの炉はコスト効率が高いですが、チューブの長さに沿ってわずかな温度変動がある場合があります。優れた均一性を必要とする用途では、より複雑で高価な多ゾーン炉が使用されます。これらは、チューブの異なるセクションに対して別々の加熱コイルと制御ループを備えています。

加熱速度とコンポーネント寿命のトレードオフ

炉は急速加熱用にプログラムできますが、積極的な温度ランプは発熱体とセラミックチューブの両方に大きなストレスを与えます。より穏やかな加熱速度は、これらの重要なコンポーネントの動作寿命を大幅に延ばすことができます。

エネルギー消費と断熱材の品質のトレードオフ

1200℃を維持するために必要な電力はかなりの量です。断熱材の品質と厚さは、エネルギー消費に直接影響し、したがって炉の長期的な運用コストに影響します。

目標に合わせた適切な選択

最適な炉設計は、その意図された用途に完全に依存します。

- 材料合成の精度が最優先事項の場合:温度制御システムの安定性と精度が最も重要な機能です。

- 高スループットまたは大型サンプルの処理が最優先事項の場合:セラミックチューブの直径と長さ、およびホットゾーンの均一性が主な考慮事項です。

- 実験の柔軟性が最優先事項の場合:水平および垂直の両方で動作するように設計された炉は、より幅広いテストに必要な汎用性を提供します。

これらの基本的な設計原則を理解することで、チューブ炉を特定の高温用途の精密機器として効果的に評価および利用できます。

概要表:

| 主要コンポーネント | 機能と材料 | 主な考慮事項 |

|---|---|---|

| 発熱体 | 抵抗による発熱(例:鉄-クロム-アルミニウム合金)。 | 寿命は加熱速度の影響を受けます。積極的なランプはストレスを引き起こします。 |

| セラミックプロセスチューブ | サンプルを収容します。熱衝撃耐性のために高純度アルミナ製。 | 直径と長さは、サンプルサイズとスループット容量を決定します。 |

| 断熱材 | 多層チャンバーは、効率と安全性のために熱損失を最小限に抑えます。 | 品質はエネルギー消費と運用コストに影響します。 |

| 制御システム | 熱電対とデジタルコントローラーが正確な設定温度を維持します。 | 材料合成などの安定性と精度を必要とするアプリケーションに不可欠です。 |

ラボでの精密な高温処理を活用する準備はできましたか?

KINTEKでは、お客様の研究が極端な温度での信頼性と精度を必要としていることを理解しています。当社の高度なチューブ炉ソリューションは、ここで議論された原則、すなわち優れた発熱体、堅牢な断熱材、および厳密な制御を備えて設計されており、お客様の実験の成功を保証します。

高温ニーズにKINTEKを選ぶ理由:

- オーダーメイドソリューション:優れた研究開発と社内製造を活用し、標準的なマッフル炉およびチューブ炉から、複雑な真空・雰囲気システム、CVD/PECVDセットアップまで、お客様固有の要件に合わせて深くカスタマイズされたソリューションを提供します。

- 実績のある専門知識:材料合成、高スループット処理、または実験の柔軟性のいずれに焦点を当てていても、お客様のアプリケーションが必要とする正確な温度制御と均一な加熱を提供します。

- 長期的なパートナーシップ:耐久性と効率性を考慮して設計し、加熱速度と断熱材を最適化して、装置の寿命を延ばし、運用コストを削減するお手伝いをします。

ラボに最適な高温ソリューションを設計しましょう。今すぐ専門家にお問い合わせいただき、お客様固有のニーズと、当社のカスタマイズされた炉システムがお客様のイノベーションをどのように推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉