材料科学において、高温管状炉は新しい材料の合成、化合物の精製、および既存物質の特性の精密な変更のための基礎的なツールです。その主要な機能は、材料が極端な熱にさらされ、多くの場合、特定の雰囲気または真空中で、所望の化学的または物理的変換を達成できる、高度に制御された環境を提供することです。

本質的に、管状炉は単なるオーブンではありません。それは制御された反応チャンバーです。その価値は、温度と雰囲気の両方を精密に管理する能力にあり、科学者やエンジニアに、根本的なレベルで材料を構築、変更、テストする力を与えます。

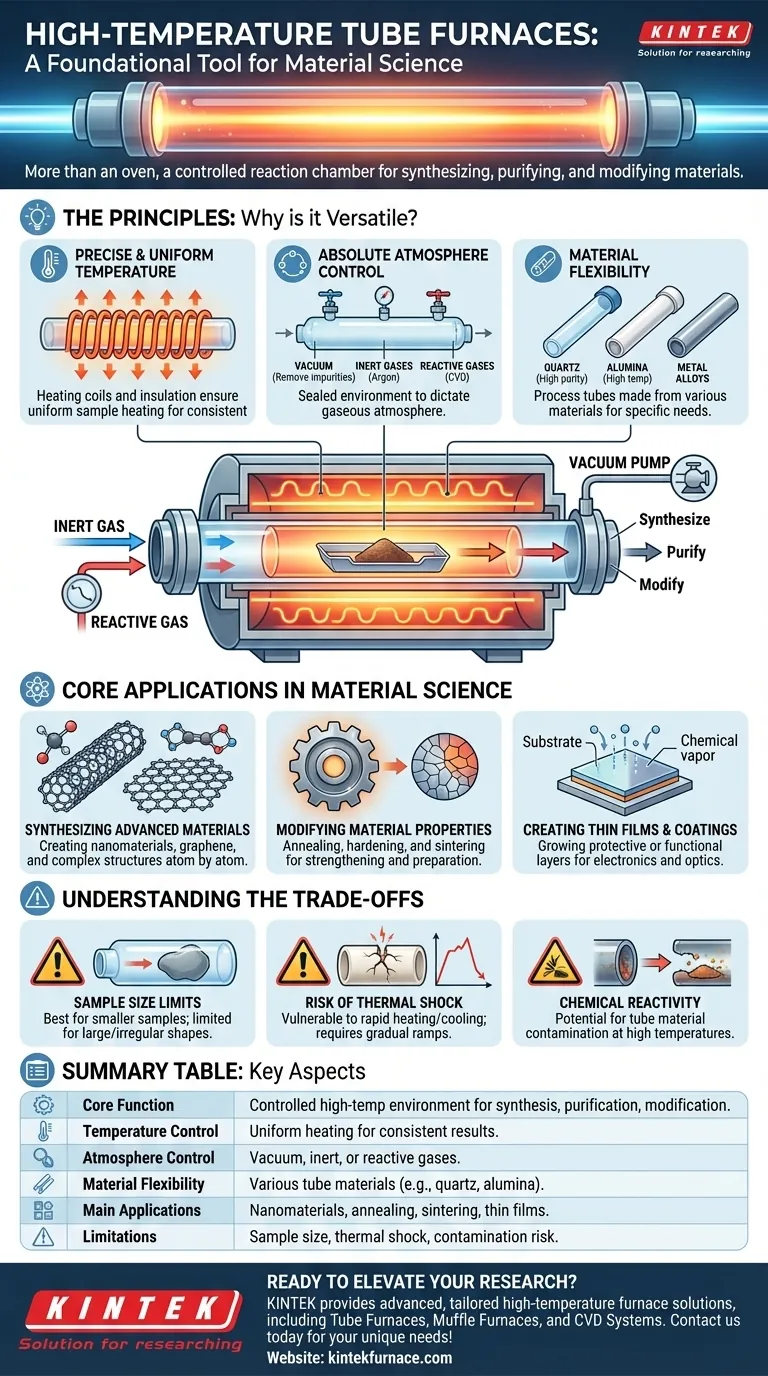

原理:なぜ管状炉はこれほど用途が広いのか?

管状炉の威力は、サンプルを隔離し、その環境を極めて精密に制御する能力に由来します。この制御は、いくつかの主要な原理に基づいています。

精密かつ均一な温度制御

管状炉は、中心のプロセスチューブの周りに完全に巻かれた加熱コイルを使用します。この設計は、高品位の断熱材と相まって、サンプルがあらゆる方向から均一に加熱されることを保証します。

この均一性は、サンプルすべての部分がまったく同じ条件を経験して一貫した結果を生み出す必要があるプロセスにとって不可欠です。

絶対的な雰囲気制御

密閉されたチューブ設計により、オペレーターは正確なガス環境を指定できます。サンプルは、不純物を除去したり酸化を防ぐために真空中で加熱できます。

あるいは、特定の不活性ガス(アルゴンなど)を導入して非反応性環境を作り出したり、反応性ガスを使用して意図的に新しい化合物や表面層を作り出すこともでき、これは化学気相堆積として知られるプロセスです。

材料とプロセスの柔軟性

プロセスチューブ自体は、石英、アルミナ、または金属合金などの異なる材料で作ることができます。

適切なチューブの選択は不可欠です。石英は純度と観察に優れていますが、温度制限があり、一方、アルミナははるかに高い温度に耐えることができ、多くの高温合成および焼結プロセスに理想的です。

材料科学における主要な応用

この精密な環境制御は、基礎研究から最先端材料の生産まで、幅広い用途を可能にします。

先進材料の合成

管状炉は、自然界に存在しない材料を作成する上で中心的な役割を果たします。これには、ナノ材料、グラフェン、カーボンナノチューブの合成が含まれます。

制御された雰囲気と高熱は、これらの複雑な構造を原子ごと、または分子ごとに組み立てるために必要なエネルギーと環境を提供します。

材料特性の変更

熱処理は、材料の物理的特性を変化させるために使用される古典的な冶金技術です。管状炉は、これらのプロセスの高度なバージョンに必要な精度を提供します。

アニーリング(軟化および内部応力緩和)、硬化、および焼結(粉末を固体塊に融合させる)はすべて、材料を強化したり、特定の用途のために準備するために管状炉で行われます。

薄膜およびコーティングの作成

反応性ガスを導入する能力により、管状炉は基板上に薄膜を成長させるのに理想的です。

これは、ワイヤー上の保護的な耐食性コーティングの作成から、電子または光学部品用の機能層の堆積まで、あらゆる用途に使用されます。

トレードオフの理解

非常に強力ではありますが、管状炉は万能なソリューションではありません。その限界を理解することは、効果的に使用するために重要です。

サンプルサイズと形状の制限

最も明白な制限はチューブの直径です。管状炉は、小さなサンプルまたはバッチプロセスに最適です。非常に大きかったり、不規則な形状のオブジェクトを処理するには、一般的に実用的ではありません。

熱衝撃のリスク

プロセスチューブ、特にセラミックや石英製のものは、熱衝撃を受けやすいです。炉を急激に加熱または冷却すると、チューブにひびが入り、実験が台無しになり、高価な交換が必要になります。緩やかな温度ランプが不可欠です。

化学反応性と汚染

非常に高い温度では、一見不活性に見えるチューブ材料でさえ、サンプルと反応する可能性があります。これにより、最終製品を汚染する不純物が導入される可能性があります。研究者は、プロセス純度を確保するために、使用する化学物質と温度にチューブ材料を慎重に合わせる必要があります。

炉と研究目標の一致

管状炉を効果的に活用するには、その能力を特定の目的に合わせる必要があります。

- 高純度材料の合成が主な焦点である場合:不活性チューブ材料(高純度アルミナなど)の選択と、深い真空を達成する能力が最も重要な要素です。

- アニーリングなどの熱処理が主な焦点である場合:サンプル全長にわたる均一な加熱と、精密な冷却速度を実現するためのプログラマブルコントローラーが最優先事項です。

- コーティングや膜の作成が主な焦点である場合:ガス流量と混合物を正確に制御する能力は、温度制御と同じくらい重要です。

最終的に、高温管状炉は、物質の意図的かつ精密な操作を可能にする不可欠な装置です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主要機能 | 材料合成、精製、特性変更のための制御された高温環境を提供します。 |

| 温度制御 | 一貫した結果のために、精密な管理による均一な加熱を保証します。 |

| 雰囲気制御 | 酸化を防ぐため、または反応を可能にするために、真空、不活性ガス、または反応性ガスでの操作を可能にします。 |

| 材料の柔軟性 | さまざまな温度と純度要件に対応するため、さまざまなチューブ材料(例:石英、アルミナ)をサポートします。 |

| 主な用途 | ナノ材料の合成、アニーリング、焼結、化学気相プロセスによる薄膜堆積。 |

| 制限事項 | サンプルサイズの制約、熱衝撃のリスク、高温での潜在的な化学汚染。 |

精密さと信頼性で材料科学研究を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、お客様のようなラボ向けに調整された高度な高温炉ソリューションを提供しています。管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、強力な深いカスタマイズ能力を備え、お客様独自の実験ニーズを満たすように設計されています。ナノ材料の合成、熱処理、薄膜の堆積など、KINTEKの炉は、お客様が求める制御と一貫性を提供します。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、イノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉