要するに、真空焼結は超高純度の環境を作り出すことで部品の強度を高めます。 この環境は2つの重要な目標を達成します。すなわち、粉末粒子上での脆い酸化物の形成を防ぎ、部品内部に閉じ込められたガスを除去し、材料が大幅に高い最終密度を達成できるようにすることです。

真空焼結の核心的な価値は、単に熱にあるのではなく、雰囲気の綿密な制御にあります。酸素のような反応性ガスを除去することにより、金属粒子が可能な限り強い金属結合を形成できるようになり、従来の雰囲気で焼結されたものよりも高密度で、高純度で、本質的に強度の高い最終部品が生まれます。

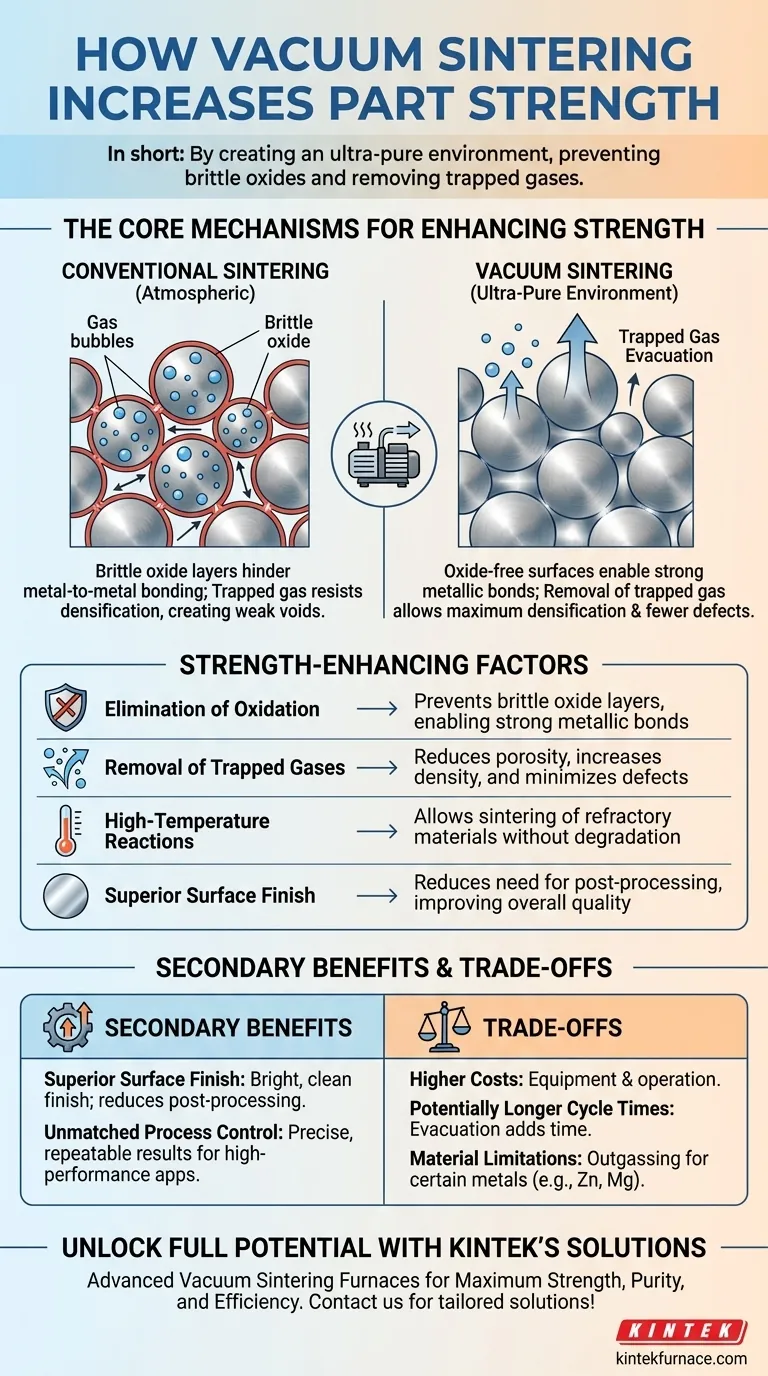

強度を高めるための主要なメカニズム

真空環境がなぜそれほど効果的なのかを理解するためには、焼結プロセス中に個々の粉末粒子の間で、微視的なレベルで何が起こっているかを見る必要があります。

酸化の除去

完全に不活性な環境で扱われない限り、すべての金属粉末粒子には表面に微細な酸化物の層があります。従来の焼結中、これらの酸化物層は障壁として機能します。

これらの脆い酸化膜は、純粋な金属原子が粒子間で拡散し、強く延性に富む金属結合を形成するのを妨げます。その結果生じる結合は、材料内の弱点となります。

真空焼結は、炉内から酸素やその他の反応性ガスを積極的に除去します。これにより、熱が既存の表面酸化物を分解し、新しい酸化物が形成されないようにするため、クリーンで直接的な金属間結合が可能になり、最終部品の強度が最大化されます。

閉じ込められたガスの除去による高密度化の促進

空孔(ポア)として知られる粉末粒子の間の空間は、最初は空気で満たされています。部品が加熱され、収縮し始めると、この閉じ込められたガスは圧縮されます。

この圧縮されたガスは空孔内部に内圧を発生させ、部品の凝集に積極的に抵抗します。この抵抗により、空孔が完全に閉じるのを妨げ、応力集中源として機能し、材料の全体的な強度と密度を低下させる空隙(気孔率)が残ります。

真空炉は、高密度化の段階が始まる前に、これらの空孔から空気を除去します。戦うべき閉じ込められたガスがないため、空孔はより完全に崩壊することができ、その結果、高密度で内部欠陥が著しく少ない部品が得られます。

高温反応の促進

一部の先端材料、例えばタングステンやモリブデンなどの難焼結性金属や特定のセラミックスは、極めて高い焼結温度を必要とします。

これらの材料を従来の雰囲気で加工すると、急速で壊滅的な酸化を引き起こします。材料を劣化または破壊することなく要求される温度に到達する唯一の方法は、真空または制御された不活性雰囲気であり、それによってそれらの優れた性能特性が解き放たれます。

強度を超えて:真空の二次的な利点

強度の向上が主な推進要因である一方で、真空炉の制御された環境は、より高品質な最終製品に貢献する他のいくつかの重要な利点をもたらします。

優れた表面仕上げ

真空焼結は表面酸化を防ぐため、部品は炉から明るく、きれいで、滑らかな仕上げで出てきます。これにより、サンドブラスト、化学洗浄、研磨などの二次的な仕上げ工程の必要性が低くなるか、完全に排除され、時間とコストが節約されます。

比類のないプロセス制御と再現性

最新の真空炉は、サイクル全体に対して正確でプログラム可能な制御を提供します。これには、加熱速度、保持温度、真空度、および冷却速度(多くの場合、急速なガス急冷による)が含まれます。

この高い制御レベルにより、バッチからバッチへの優れた一貫性が保証され、航空宇宙、医療、自動車などの産業における高性能用途にとって不可欠な要件となります。

トレードオフの理解

いかなるプロセスもすべての状況に最適であるわけではありません。客観的なアドバイザーとして、真空焼結の限界を認識することが極めて重要です。

高い装置および運用コスト

真空炉は、従来の雰囲気炉よりも大幅に大きな設備投資を必要とします。また、真空ポンプに必要なエネルギーとメンテナンスの複雑さのために、運用コストも高くなります。

場合により長いサイクル時間

炉チャンバーを要求される真空レベルまで排気するプロセスは、全体の生産サイクルに時間を追加します。大容量・低コストの部品の場合、これは連続的な雰囲気焼結と比較してスループットに影響を与える可能性があります。

材料の制限(アウトガス)

亜鉛、マグネシウム、鉛、カドミウムなど、蒸気圧の高い特定の金属は真空焼結には適していません。高温と低圧の組み合わせにより、これらの元素が合金から蒸発し、材料の組成と特性が変化する可能性があります。

お客様の用途に最適な選択をする

真空焼結と従来の焼結の選択は、材料、性能要件、および経済的目標に完全に依存します。

- 最大の性能と純度を最優先する場合: 反応性材料(チタンなど)、難焼結性金属、または可能な限り最高の強度と密度を達成することが譲れないあらゆる用途には、真空焼結を使用します。

- 複雑な形状とニアネットシェイプ部品を最優先する場合: 炉から直接優れた表面仕上げが必要で、コストのかかる後処理を最小限に抑えたい場合は、真空焼結を使用します。

- 大容量のコスト重視の生産を最優先する場合: 良好ではあるが究極ではない特性で十分な一般的な鉄鋼合金などの非反応性材料の場合、従来の雰囲気焼結の方が経済的であることがよくあります。

これらの基本原則を理解することにより、特定のエンジニアリングおよびビジネス目標に最も合致する焼結プロセスを自信を持って選択できます。

要約表:

| 要因 | 強度への影響 |

|---|---|

| 酸化の除去 | 脆い酸化物層を防ぎ、強力な金属結合を可能にする |

| 閉じ込められたガスの除去 | 気孔率を減らし、密度を高め、内部欠陥を最小限に抑える |

| 高温反応 | 劣化なしに難焼結性材料の焼結を可能にする |

| 優れた表面仕上げ | 後処理の必要性を減らし、全体的な品質を向上させる |

KINTEKの先進的な真空焼結ソリューションで材料の可能性を最大限に引き出す

KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所に最先端の高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて強力なカスタマイズ機能に裏打ちされており、お客様固有の実験要件に正確に対応します。反応性金属、難焼結性材料、または優れた表面仕上げが必要な場合でも、当社の真空焼結技術は、最大の強度、純度、効率を達成するのに役立ちます。

焼結プロセスを改善する準備はできましたか?お客様の成功を推進するテーラーメイドのソリューションについては、今すぐお問い合わせください!

ビジュアルガイド