真空アニーリングにおいて、真空度は単なる設定ではなく、材料の純度と表面完全性を制御する主要な要素です。 より高い真空(低圧)は、酸素や窒素などの大気ガスを除去することにより、よりクリーンな環境を作り出します。これは加熱中の表面酸化や変色を直接的に防ぐと同時に、延性や全体的な性能の向上に不可欠な、材料内部に閉じ込められたガスの除去(脱ガスと呼ばれるプロセス)を促進します。

真空の核となる機能は、加熱された材料が周囲の環境と反応しにくい環境を作り出すことです。高い真空度は表面を保護するだけでなく、閉じ込められたガスを吸い出すことで材料を積極的に精製し、最適な機械的特性と性能安定性を達成するために極めて重要です。

アニーリングにおける真空の根本的な目的

真空度がどのように影響するかを理解するためには、まずその2つの主要な機能、すなわち外部汚染の防止と内部精製の促進を理解する必要があります。

酸化と汚染の防止

ほとんどの金属は、アニーリング温度まで加熱されると非常に反応性が高くなります。たとえ微量であっても空気中にさらされると、酸素は急速に金属表面と結合し、変色した、しばしば脆い酸化層を形成します。

真空炉は、チャンバーから主に酸素と窒素であるガスの分子の大部分を物理的に除去することによって機能します。「真空度」とは、これらの反応性分子がどれだけ少なく残っているかを示す単なる指標です。

これらのガスの分圧を最小限に抑えることで、化学反応に必要な燃料を枯渇させ、材料のクリーンで明るい表面とその固有の特性を維持します。

脱ガスの促進

多くの材料には、鋳造または製造中に閉じ込められた水素などの溶解ガスや微細な気泡が含まれています。これらの内部不純物は、脆化を引き起こしたり、材料の構造内に欠陥点を作り出したりする可能性があります。

材料を加熱すると、これらの閉じ込められたガス原子に移動するためのエネルギーが与えられます。真空の低圧環境は、材料内部とチャンバーの間に強い圧力勾配を生み出し、これらの不要なガスを効果的に引き出します。この精製ステップは、延性と疲労寿命を向上させるために不可欠です。

真空度がプロセスの結果を決定する方法

選択する特定の真空度は、部品の最終的な品質に直接的かつ予測可能な影響を与えます。低品質の真空は一部の材料には許容できるかもしれませんが、他の材料にとっては壊滅的な結果をもたらします。

表面仕上げへの影響

真空度の最も目に見える影響は表面仕上げです。不十分な真空は、微細な表面酸化により変色や鈍くマットな仕上がりになります。

一方、高品質の真空は、明るくクリーンな表面をもたらします。これは単に見栄えの問題だけでなく、ろう付け、溶接、または正確な接着のために完全に純粋な基材を必要とする特殊コーティングの適用など、後続のプロセスにとってクリーンな表面は極めて重要です。

機械的特性への影響

性能が重要な用途では、目に見えない影響の方が重要です。効果的な脱ガスを可能にすることにより、高い真空度は材料の延性と靭性を直接向上させます。

水素や酸素などの格子間元素を除去することで、内部欠陥を防ぎ、脆性を低減し、材料が早期に破断するのではなく、応力下で変形できるようにします。これは、航空宇宙、医療、高応力産業用途で使用される金属にとって特に重要です。

材料固有の要件

必要な真空度は、材料の反応性に大きく依存します。

一般的な工具鋼は、重大な酸化を防ぐための中程度の真空で十分な場合があります。対照的に、チタン、ジルコニウム、ニオブなどの反応性の高い金属は、非常に高い、または超高真空を必要とします。高温下では、微量の酸素や窒素でさえこれらの材料に拡散し、機械的特性を不可逆的に損なう可能性があります。

トレードオフと制限の理解

可能な限り最高の真空を選択することが常に最善の戦略とは限りません。この決定には、コスト、時間、材料要件のバランスが含まれます。

高真空のコスト

より高い真空度を達成するには、より高度で高価な設備が必要です。中程度の真空に達することができる炉は、比較的シンプルな機械式ポンプを使用する場合があります。

しかし、高真空システムには、ターボ分子ポンプ、拡散ポンプ、またはクライオポンプなどの追加のポンプが必要です。これらのシステムは設備投資コストが高く、メンテナンスが多く、より多くのエネルギーを消費します。

サイクル時間とスループット

チャンバーを高い真空まで排気するには、中程度の真空に達するよりも大幅に時間がかかります。この増大した排気時間(ポンプダウン時間)は、バッチごとの総サイクル時間を延長します。

非クリティカルな部品の大量生産では、このスループットの低下は、高真空アニーリングを経済的に実現不可能にする可能性があります。目標は、生産速度を不必要に遅らせることなく、品質要件を満たす「スイートスポット」を見つけることです。

限界収益の法則

標準的で非反応性の合金の場合、中程度の真空(例:10⁻³ トル)から高真空(10⁻⁶ トル)に移行しても、機械的特性や外観の測定可能な改善は見られない場合があります。

これらのケースでは、より高い真空度への投資は、目に見える利点がないままコストと時間を増加させるだけです。プロセスは、過剰ではなく、十分であるように設計されなければなりません。

アプリケーションに応じた適切な真空度の選択

最適な真空度は、材料の冶金学的ニーズ、望ましい最終特性、および運用の効率とのバランスです。情報に基づいた決定を下すために、次のガイドラインを使用してください。

- 主な焦点が表面の見た目と変色の防止である場合: 標準的な鋼のような反応性の低い合金に対しては、酸素の大部分を除去するのに十分な中程度の真空で十分なことが多いです。

- 主な焦点がデリケートな材料の延性と性能の最大化である場合: 高張力鋼やニッケル合金の徹底的な脱ガスを促進し、微量の汚染を防ぐためには、高真空が必要です。

- 反応性の高い金属(例:チタン、ニオブ)を扱っている場合: プロセスの完全性が最優先事項であり、いかなる汚染も材料の根本的な特性を損なうため、高真空または超高真空システムを使用する必要があります。

- 一般的な目的のアニーリングにおけるコスト効率が主な焦点である場合: サイクル時間とエネルギー消費を最小限に抑えるために、材料の最低品質要件を満たす最も低い真空レベルを使用します。

最終的に、真空度を温度や時間と同じように重要なプロセスパラメータとして扱うことが、アニーリングにおいて一貫性のある信頼性の高い結果を達成するための鍵となります。

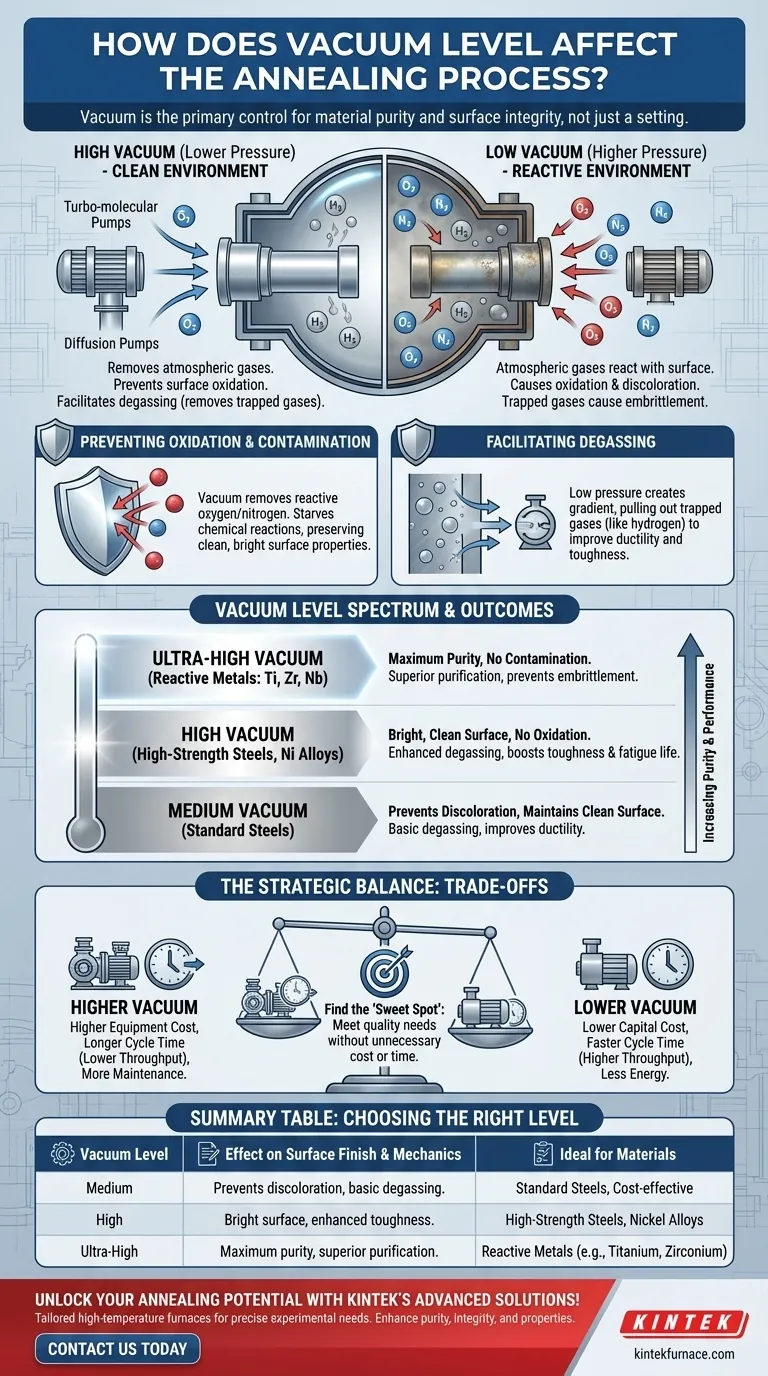

要約表:

| 真空度 | 表面仕上げへの影響 | 機械的特性への影響 | 最適な材料 |

|---|---|---|---|

| 中程度 | 変色を防ぎ、表面を清潔に保つ | 基本的な脱ガス、延性を向上させる | 標準鋼、コスト効率の高いアプリケーション |

| 高 | 明るくクリーンな表面、酸化なし | 脱ガスを強化し、靭性と疲労寿命を向上させる | 高張力鋼、ニッケル合金 |

| 超高 | 最大限の純度、汚染なし | 優れた精製、脆化を防ぐ | 反応性金属(例:チタン、ジルコニウム) |

KINTEKの高度な高温炉ソリューションで、アニーリングプロセスの可能性を最大限に引き出しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所向けにカスタマイズされたオプションを提供します。当社の強力なカスタム設計能力により、お客様固有の実験ニーズとの正確な整合性が保証され、材料の純度、表面の完全性、機械的特性が向上します。最適でない真空度が結果を危うくすることを許さないでください。当社のソリューションがお客様のアニーリング操作を向上させ、効率を促進する方法について、今すぐお問い合わせください!

ビジュアルガイド