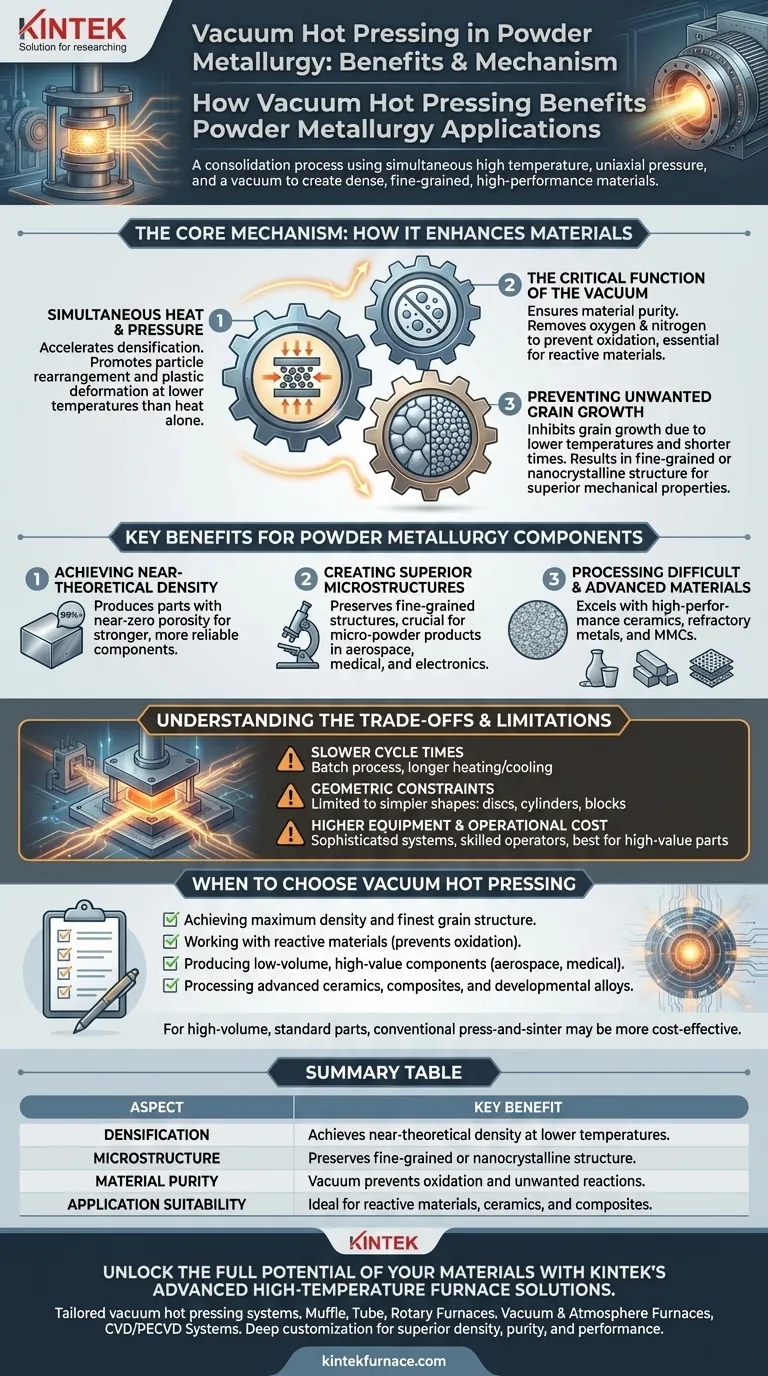

粉末冶金における真空熱間プレスは、微細な結晶構造を持つ、極めて高密度な高性能材料を製造するために使用される固化プロセスです。これは、粉末に真空下で高温と一軸圧力を同時に加えることによって実現されます。この組み合わせにより、従来の焼結よりも低い温度で完全な緻密化が可能になり、機械的特性を低下させる可能性のある粒成長を防ぐ上で極めて重要となります。

真空熱間プレスの根本的な利点は、常圧(圧力なし)の方法よりも低い温度でほぼ完全な緻密化を達成できる能力にあります。これにより、特に先進的な粉末や反応性の高い粉末を扱う際に、優れた強度、硬度、性能を持つ材料を製造するために不可欠な微細な結晶構造を維持することができます。

材料を強化する中核的なメカニズム

真空熱間プレスは単なる加熱プロセスではなく、圧力、温度、制御された雰囲気という3つの異なる要素の相乗効果です。これらがどのように連携するかを理解することが、なぜこれほど効果的なのかを明らかにします。

熱と圧力の同時印加の役割

材料が加熱されている間に一軸圧力を加えることは、緻密化を劇的に加速させます。圧力は粒子の再配列と塑性変形を促進し、熱のみよりもはるかに効率的かつ低温で粉末粒子間の空隙を閉じます。

真空の重要な機能

真空環境は材料の純度にとって不可欠です。酸素や窒素などの大気ガスを除去することにより、酸化などの望ましくない化学反応を防ぎます。これは、難削材(高融点金属)や特定の先進セラミックスのような反応性の高い材料を加工する際には必須の要件です。

望ましくない粒成長の防止

材料の強度は、しばしばその結晶粒径と反比例します。真空熱間プレスは、より低い温度でより短い時間で緻密化を可能にするため、粒成長を抑制します。その結果、最終製品は微細な結晶構造、あるいはナノ結晶構造になり、これは直接的に優れた機械的特性につながります。

粉末冶金部品の主な利点

真空熱間プレスの独自のメカニズムは、最終製品に具体的な利点をもたらし、他の方法では製造不可能な材料の生産を可能にします。

理論密度に近い密度の達成

主な利点は、気孔率がほぼゼロの部品を製造できることです。加えられた圧力は空隙を効果的に絞り出し、応力下でより強く、より信頼性の高い完全に緻密な部品をもたらします。

優れた結晶構造の創出

このプロセスは、安定した微細な結晶構造を持つ材料を製造する上で比類がありません。これは、最終的な特性にとって初期の微小な粒子サイズを維持することが極めて重要なマイクロパウダー製品にとって特に効果的です。この制御は、航空宇宙、医療機器、電子機器の用途に不可欠です。

難加工材および先進材料の加工

真空熱間プレスは、従来の加熱法では焼結が困難な材料を固化するのに優れています。これには、高密度と純粋で制御された結晶構造の両方が要求される、高性能工業用セラミックス、難削材(高融点金属)、および金属マトリックス複合材料(MMC)が含まれます。

トレードオフと制限の理解

強力ではありますが、真空熱間プレスは特定の制約を伴う専門的なプロセスです。客観的な評価には、他の製造技術と比較した場合のトレードオフを認識する必要があります。

サイクルタイムが遅い

真空熱間プレスは本質的にバッチプロセスです。金型への装填、真空引き、加熱、加圧、冷却に必要な時間は、連続的な方法や大量生産のプレス・焼結工程よりも遅くなります。

幾何学的制約

一軸ダイとパンチを使用するため、プロセスは通常、円盤、円筒、直方体などの単純な形状に限定されます。複雑なニアネットシェイプ部品には、金属粉末射出成形(MIM)や熱間静水圧プレス(HIP)などの方法が適していることが多いです。

高い設備および運用コスト

真空熱間プレスシステムは高度であり、多額の設備投資が必要です。熟練したオペレーターが必要であり、従来の炉と比較してランニングコストが高いため、性能がコストに見合う高価値な部品に最も適しています。

真空熱間プレスを選択するタイミング

固化方法の選択は、使用する材料と達成する必要のある性能によって完全に決まります。

- 最大の密度と可能な限り微細な結晶構造の達成が主な焦点である場合: 先進セラミックス、複合材料、開発中の合金にとって、真空熱間プレスは理想的な選択肢です。

- 大気との接触を許容できない反応性の高い材料を扱っている場合: 酸化を防ぎ材料の完全性を確保するためには、真空環境は必須です。

- 重要な用途向けに少量生産のハイバリュー部品を製造する場合: このプロセスは結晶構造の制御において比類がなく、航空宇宙部品や医療部品のために遅いサイクルタイムを正当化します。

- 中程度の性能要件を持つ標準金属部品を大量生産する必要がある場合: よりコスト効率の高い従来のプレス・焼結などの方法が適切です。

最終的に、真空熱間プレスを選択することは、生産速度とコストよりも最終的な材料特性と性能を優先するための戦略的な決定です。

要約表:

| 側面 | 主な利点 |

|---|---|

| 緻密化 | 低温で理論密度に近い密度を達成 |

| 結晶構造 | 微細な結晶構造またはナノ結晶構造を維持 |

| 材料の純度 | 真空により酸化や望ましくない反応を防止 |

| 用途への適合性 | 反応性材料、セラミックス、複合材料に理想的 |

KINTEKの先進的な高温炉ソリューションで材料の潜在能力を最大限に引き出しましょう。 卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所向けに合わせた真空熱間プレスシステムを提供しています。強力なカスタムメイド能力により、お客様固有の実験ニーズに正確に合わせ、高価値部品に対して優れた密度、純度、性能を実現します。粉末冶金への応用をどのように強化できるかについて、今すぐお問い合わせください!

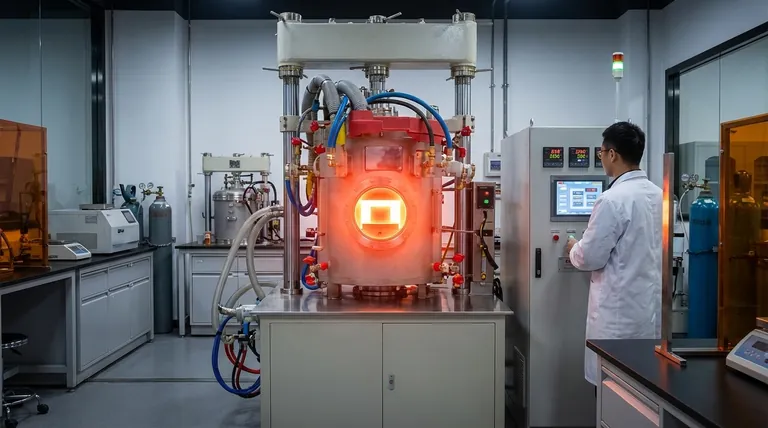

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉