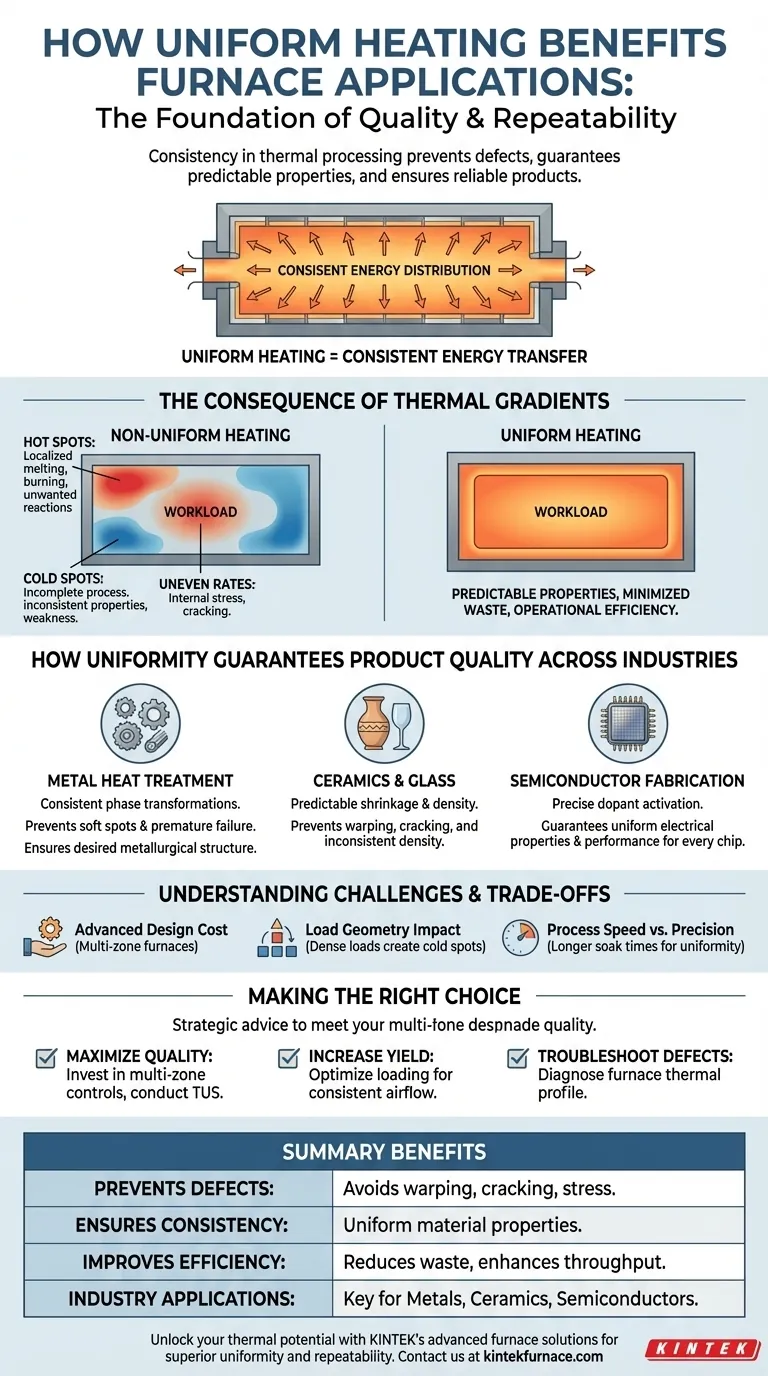

あらゆる熱処理プロセスにおいて、均一性は品質と再現性の基盤です。 均一加熱は、材料または製品負荷内のすべての点がまったく同じ熱処理を受けることを保証します。この一貫性は、反りや内部応力などの欠陥を防ぎ、予測可能な材料特性を保証し、最終的に高品質で信頼性の高い製品を生産するための鍵となります。

あらゆる炉における中心的な課題は、熱勾配との戦いです。これは、温度が一点から別の点へと変化する自然な傾向です。均一加熱は、一貫したエネルギー伝達を保証することでこれを直接解決します。これは、予測可能な材料特性を達成し、無駄を最小限に抑え、運用効率を最大化する唯一の方法です。

熱勾配の結果

炉の基本的な目標は、ワークロードにエネルギーを供給することです。そのエネルギー供給が不均一である場合、熱勾配として知られる破壊的な温度差が生じます。

ホットスポットとコールドスポットの問題

ホットスポットは、目標温度よりも著しく高温になる局所的な領域です。これらは局所的な溶融、燃焼、または望ましくない化学反応を引き起こし、製品のその部分を事実上台無しにしてしまいます。

コールドスポットは、目標温度に達しない領域です。これらのゾーンでは、冶金学的相変化や化学硬化などの望ましいプロセスが完了しない可能性があり、その結果、材料特性の不整合や構造的弱点が生じます。

加熱および冷却速度への影響

均一性は最終温度だけでなく、温度変化率にも関係します。部品の一部が他の部分よりも速く加熱または冷却されると、内部応力が発生します。セラミックスのような脆性材料や複雑な金属部品の場合、この応力は簡単に亀裂につながる可能性があります。

均一性が製品品質を保証する方法

均一加熱を達成することは、さまざまな重要な産業において最終製品の測定可能な改善に直接つながります。これは些細な最適化ではなく、成功のための前提条件です。

金属熱処理(焼鈍、硬化)において

金属の場合、特定の温度が硬度や延性などの特性を決定する重要な相変態を引き起こします。不均一な加熱は、部品の一部が完全に硬化する一方で、別の部分が軟らかいままになることを意味し、現場での早期故障につながります。

均一性は、部品全体が望ましい冶金学的構造を達成することを保証し、一貫した性能を保証します。

セラミックスおよびガラス(焼結、焼成)において

セラミックスおよびガラス製品は、焼成中に収縮し、緻密化します。熱勾配によってこのプロセスが不均一に発生すると、反り、亀裂、および不均一な密度が生じます。

均一加熱は、予測可能で均一な収縮を保証し、これは寸法的に正確で構造的に健全なセラミック部品を製造するために不可欠です。

半導体製造(ウェーハアニーリング)において

半導体製造では、シリコンウェーハ全体で1度の変動でも数千個のマイクロチップを台無しにする可能性があります。ドーパント活性化のプロセスは温度に極めて敏感です。

この分野では均一加熱が不可欠です。これにより、ウェーハ上のすべてのチップがまったく同じ電気特性と性能特性を持つことが保証されます。

課題とトレードオフを理解する

利点は明らかですが、完璧な均一性を達成するには技術的および財政的な考慮事項が伴います。

高度な設計のコスト

単一の加熱ゾーンを持つ単純な炉は、勾配が生じやすいです。高い均一性を達成するには、多くの場合、チャンバーの異なる領域へのエネルギー出力を調整できる独立したコントローラーを備えた多ゾーン炉のような、より洗練された設計が必要です。

これらのシステムは、発熱体や断熱材に高度な材料を使用するため、初期投資が増加します。

負荷形状の影響

製品自体が均一性の最大の敵となることがあります。高密度に充填された負荷は、その中心部を遮蔽し、大きなコールドスポットを作り出す可能性があります。同様に、厚い部分と薄い部分の両方を持つ部品は、自然に異なる速度で加熱されます。

適切なプロセス設計には、対流、伝導、および放射による均一な熱伝達を促進するために、炉内にワークロードをどのように配置するかを考慮することが含まれます。

プロセス速度と精度

場合によっては、最高レベルの均一性を達成するために、ワークロード全体で温度が均一になるように、より遅い加熱速度(保持時間)が必要になります。これにより、製品の品質と炉のスループットとの間にトレードオフが生じる可能性があります。

目標に合った適切な選択をする

熱均一性へのアプローチは、主要な目的に基づいて決定されるべきです。

- 製品の品質と再現性を最大化することが主な焦点である場合: マルチゾーン制御システムに投資し、炉の性能をマッピングして修正するために定期的に温度均一性調査(TUS)を実施してください。

- プロセス歩留まりを向上させ、スクラップを削減することが主な焦点である場合: 一貫性があり、均一な気流と熱暴露に最適化されていることを確認するために、積載手順を分析してください。

- 既存の欠陥のトラブルシューティングが主な焦点である場合: 最初のステップは、炉の熱プロファイルを診断し、ホットスポットまたはコールドスポットが故障の原因となっているかどうか、およびどこで原因となっているかを特定することです。

熱均一性を習得することで、単にプロセスを管理するだけでなく、予測可能で高品質な結果を生み出すことができます。

要約表:

| 利点 | 説明 |

|---|---|

| 欠陥防止 | 熱勾配による反り、亀裂、内部応力を回避します。 |

| 一貫性の確保 | 均一な材料特性と予測可能な結果を保証します。 |

| 効率の向上 | 無駄を削減し、運用スループットを高めます。 |

| 産業用途 | 金属熱処理、セラミックス焼成、半導体製造に不可欠です。 |

KINTEKの高度な炉ソリューションで、熱処理プロセスの可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉を研究室に提供しています。当社の強力な深いカスタマイズ能力は、お客様独自の実験ニーズに合わせた正確なソリューションを保証し、優れた均一性、品質、再現性を提供します。熱勾配に悩まされることなく、今すぐお問い合わせください。お客様の炉の用途を最適化し、成功を推進する方法についてご相談ください!

ビジュアルガイド