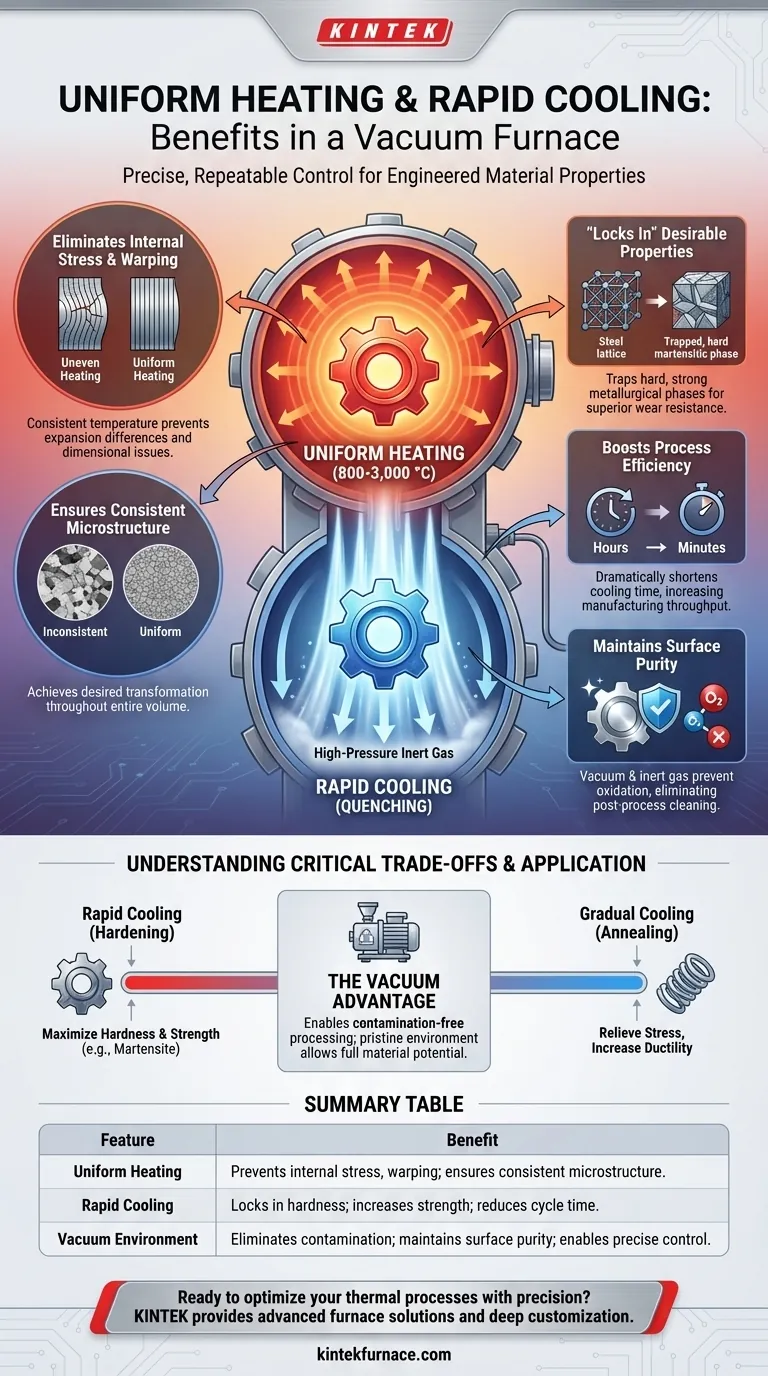

真空炉では、均一加熱により、部品の形状や厚さに関係なく、すべての部分が同時に同じ温度に達することが保証されます。この一貫性により、内部応力、反り、欠陥が防止されます。その後、急速冷却(焼入れ)により、加熱中に達成された所望の冶金特性が「固定され」、全体のプロセス時間が劇的に短縮され、効率が向上します。

均一加熱と急速冷却を組み合わせる主な目的は、材料の最終的な微細構造を正確かつ再現性高く制御することです。これにより、従来の雰囲気炉で問題となる汚染や不均一性がない状態で、硬度や強度などの特定の特性を設計することが可能になります。

材料の完全性における均一加熱の役割

均一加熱は、予測可能で高品質な結果を達成するための基盤です。これは、プロセス失敗の主な原因である熱勾配(部品全体での温度差)を排除します。

内部応力と反りの排除

部品の異なる部分が異なる速度で加熱されると、不均一に膨張します。これにより内部応力が生じ、歪み、反り、さらには亀裂につながる可能性があります。

真空炉は、部品全体が均一な温度(多くの場合800~3,000°Cの範囲内)に達することを保証することで、膨張が均一になり、部品の寸法精度が維持されることを保証します。

一貫した微細構造の確保

金属の特性は、微細構造として知られる内部結晶構造によって決まります。焼入れや焼鈍などのプロセスは、この構造を操作するように設計されています。

均一加熱により、焼入れ前の完全なオーステナイト状態の生成など、所望の変態が材料の全容積で発生することが保証されます。これにより、焼入れ部品の軟点や性能を損なう不均一な結晶粒構造を防ぎます。

急速冷却(焼入れ)の力

材料が正しい温度まで均一に加熱された後、冷却段階が最終的な特性を決定します。急速冷却は、特定の成果を達成するために設計された意図的で制御されたプロセスです。

望ましい特性の「固定」

焼入れなどのプロセスでは、原子構造がより柔らかく安定した状態に戻る時間がないほど速く材料を冷却することが目標となります。

この急速な焼入れは、通常、窒素やアルゴンなどの高圧不活性ガスを使用して行われ、硬く強い冶金相(鋼の場合はマルテンサイトなど)を閉じ込めます。このようにして、最新の真空炉は優れた強度と耐摩耗性を持つ部品を製造します。

プロセスの効率向上

従来の緩やかな冷却方法と比較して、急速な焼入れにより、炉サイクルの冷却部分を数時間から数分に短縮できます。

サイクルタイムの大幅な短縮は、製造スループットを直接向上させ、運用コストを削減し、プロセス全体をより経済的に効率的にします。

表面の純度の維持

真空環境は加熱中の酸化を防ぎます。不活性ガスによる急速冷却により、部品が空気と反応するほど熱くなくなるまで制御された雰囲気内に留まることが保証されます。

これにより、部品のクリーンで光沢のある仕上がりが維持され、従来の炉で必要とされることが多いプロセス後のクリーニングが不要になります。

重要なトレードオフの理解

急速冷却は強力なツールですが、万能ではありません。最適な冷却速度は、材料に求められる結果に完全に依存します。

急速冷却 対 段階的冷却

急速冷却(焼入れ)は、硬度と強度を最大化するために使用されます。これらの特性を達成するために意図的にある程度の応力を誘発し、焼入れプロセスに不可欠です。

段階的冷却(焼鈍)は、その反対の効果を達成するために使用されます。ゆっくりと制御された冷却により、内部応力が解放され、より柔らかく、より展性があり、加工しやすい材料になります。誤ったサイクルを選択すると、部品が台無しになる可能性があります。

真空が実現要因である

均一加熱も制御された冷却も、真空がなければそれほど効果的ではありません。炉の主な利点は、酸素やその他のガスからの汚染を防ぐ低圧環境を作り出すことです。

この手つかずの環境こそが、表面酸化物やその完全性を劣化させるその他の不純物を導入することなく、熱処理が材料の潜在能力を最大限に発揮できるようにするものです。

目標への適用方法

正確な冶金学的目標を達成するために、加熱と冷却サイクルの特定の組み合わせが選択されます。

- 硬度と強度の最大化が主な焦点の場合: 均一加熱の後に非常に急速な焼入れを行い、硬いマルテンサイト系微細構造を固定する必要があります。

- 応力解放と延性の向上が主な焦点の場合: 均一加熱の後に遅く制御された冷却サイクル(焼鈍と呼ばれるプロセス)が必要です。

- ろう付けによるクリーンで強固な接合部の作成が主な焦点の場合: ろう材が均一に流れるように均一加熱を行い、その後、接合された材料の応力を防ぐように最適化された冷却サイクルが必要です。

結局のところ、真空炉での熱処理を習得することは、正確な温度と時間制御を使用して、材料の最終的な形状と機能を決定することにかかっています。

要約表:

| 特徴 | 利点 |

|---|---|

| 均一加熱 | 内部応力、反りを防止し、一貫した微細構造を保証する |

| 急速冷却 | 硬度を固定し、強度を高め、サイクル時間を短縮する |

| 真空環境 | 汚染を排除し、表面純度を維持し、正確な制御を可能にする |

精密な熱処理の最適化の準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力なカスタム化能力により、材料の品質と効率を向上させるための独自の実験ニーズに対応できます。今すぐお問い合わせいただき、当社のカスタマイズされたソリューションがお客様の研究所にどのような利益をもたらすかをご相談ください!

ビジュアルガイド

関連製品

- セラミックファイバーライナー付き真空熱処理炉

- モリブデン真空熱処理炉

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 2200 ℃ タングステン真空熱処理焼結炉