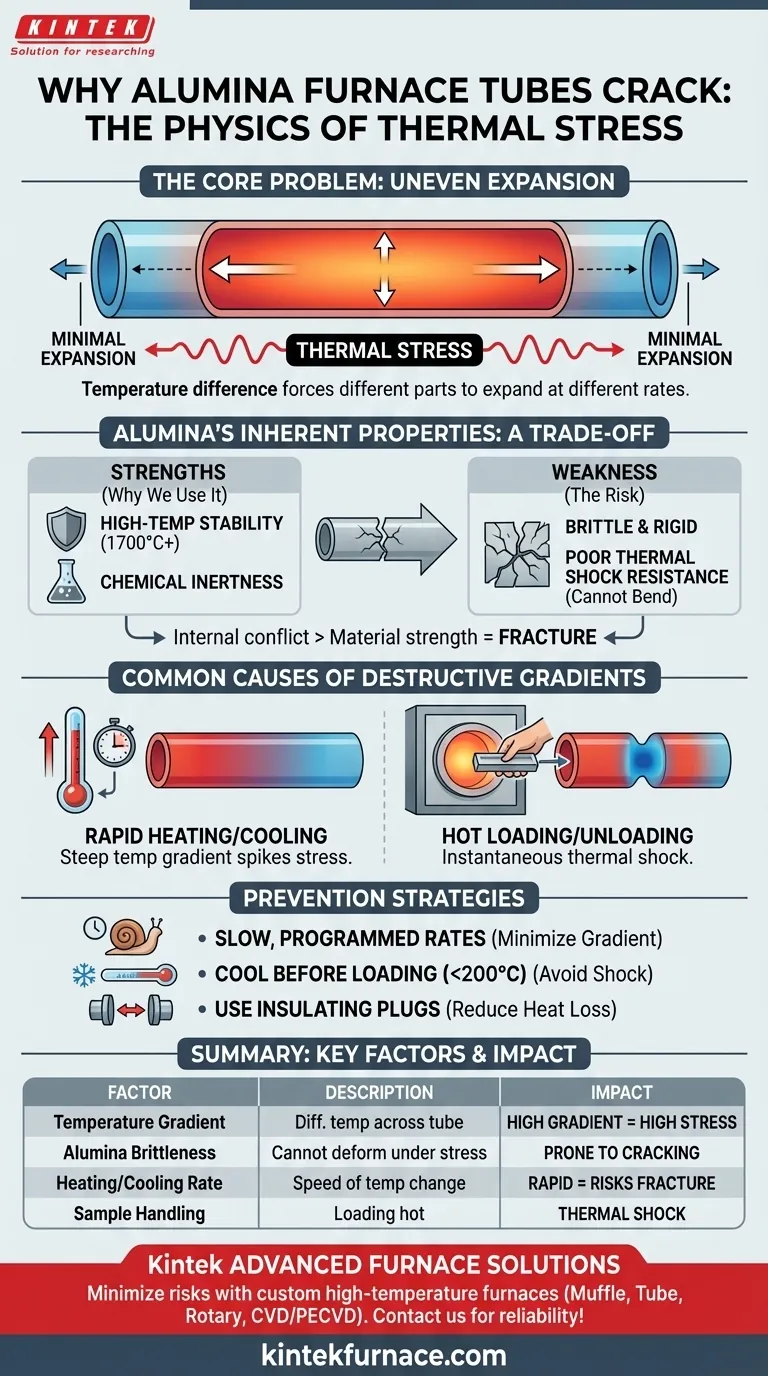

アルミナ炉管は、加熱された中間ゾーンと冷却された端部との間の極端な温度差(1000℃を超える)により亀裂が生じ、材料の耐衝撃性の低さを超える熱応力が発生する。高純度(99.6%Al₂O₃)と密度(3.80g/cm³)にもかかわらず、不均一な加熱による急激な膨張/収縮が構造破壊を引き起こす。これは、炉が稼働状態と休止状態の間を移行する加熱/冷却サイクル中に発生し、急激な温度変化を必要とする用途における重大な限界を浮き彫りにする。

要点の説明

1. アルミナ炉管の材料特性

- 高純度・高密度:99.6%以上のアルミナと3.80g/cm³以上の密度を持ち、熱安定性と化学的不活性に優れているが、応力を吸収する柔軟性に欠ける。

- 熱衝撃の弱さ:1600℃の連続熱には耐えるが、急激な温度変化は脆いセラミック構造のためマイクロクラックが発生する。

2. 温度勾配と熱応力

- 不均一な加熱:中間ゾーンは急速に加熱され(例えば1000℃以上)、両端は低温のままであるため、急勾配の熱勾配が生じる。

- 膨張の不一致:アルミナは加熱されると膨張するが、低温部では膨張が抑制されるため、引張応力が発生し、チューブが破断する。

3. 管状炉の運転要因

- 加熱/冷却率:(制御された炉設定による)緩やかな温度変化はストレスを緩和するが、急激な温度変化(緊急シャットダウンなど)はクラッキングリスクを増大させる。

- 3ゾーン炉ダイナミクス:マルチゾーンのセットアップでは、ゾーンの熱バランスがとれていない場合、局所的な加熱(CVD用など)が差膨張を悪化させる可能性がある。

4. 購入者のための緩和策

- 予熱プロトコル:ゆっくりとしたランプアップ(例:5~10℃/分)により、熱衝撃を低減。

- 代替材料:最高温度が低いとはいえ、耐衝撃性を高めるために添加剤(ジルコニアなど)入りのチューブを検討する。

- 設計の調整:厚い壁や先細りの端部は、応力をより均等に分散できる。

5. 高温アプリケーションにおけるトレードオフ

- アルミナの高純度は反応性プロセス(例:半導体CVD)に適していますが、ユーザーは熱サイクル下での壊れやすさを受け入れなければなりません。

ご存知でしたか? 実験炉の故障の多くは、チューブが不均一に収縮して応力がピークに達する冷却段階の見落としに起因しています。最近の制御装置には、これに対処するための「ソフト冷却」モードが搭載されている。

総括表:

| ファクター | アルミナ管への影響 | 緩和戦略 |

|---|---|---|

| 高純度・高密度 | 熱安定性に優れるが耐衝撃性に劣る | ゆっくりとした加熱/冷却速度を使用する(5~10℃/分) |

| 熱勾配 | 不均等な膨張は引張応力を引き起こし、クラックの原因となる | バランス加熱のマルチゾーン炉を選ぶ |

| 急激な温度変化 | 脆性構造によるマイクロクラックの発生 | 予熱プロトコルまたは代替材料(ジルコニアドープアルミナなど) |

| 運転設計 | 薄肉や急冷は故障リスクを高める | 肉厚設計またはテーパーエンド設計を選択 |

KINTEKの先進的な炉ソリューションで、ラボの耐久性をアップグレードしてください!特注設計のアルミナ管や高温発熱体、例えば 二珪化モリブデン発熱体 二硫化モリブデン発熱体 お問い合わせ お客様の熱処理ニーズに合わせたソリューションについてご相談ください。

お探しの製品

リアルタイムモニタリング用の高真空観察窓を探す システム保全のための耐久性の高い真空バルブ 精密真空フランジ部品 サファイアガラス製サイトウィンドウにアップグレードして透明度を向上 MoSi2エレメントによる加熱効率の向上

ビジュアルガイド