本質的に、化学気相成長(CVD)炉のスケーラビリティにより、確立された単一のプロセスを初期の実験室研究から本格的な産業製造へとシームレスに移行させることができます。これは、基板サイズやバッチ量が増加しても、温度、圧力、ガス組成などの重要なプロセスパラメータを維持するように設計されたシステムによって達成されます。これにより、小規模な研究室設定で完成した材料特性を、大規模な商業規模で確実に再現することが可能になります。

CVD炉のスケーラビリティの中核的な価値は、単に生産量を増やすことだけでなく、生産量が増加するにつれて最終材料の完全性と品質を維持することにあります。これは、科学的発見と産業応用の間のギャップを埋めるものです。

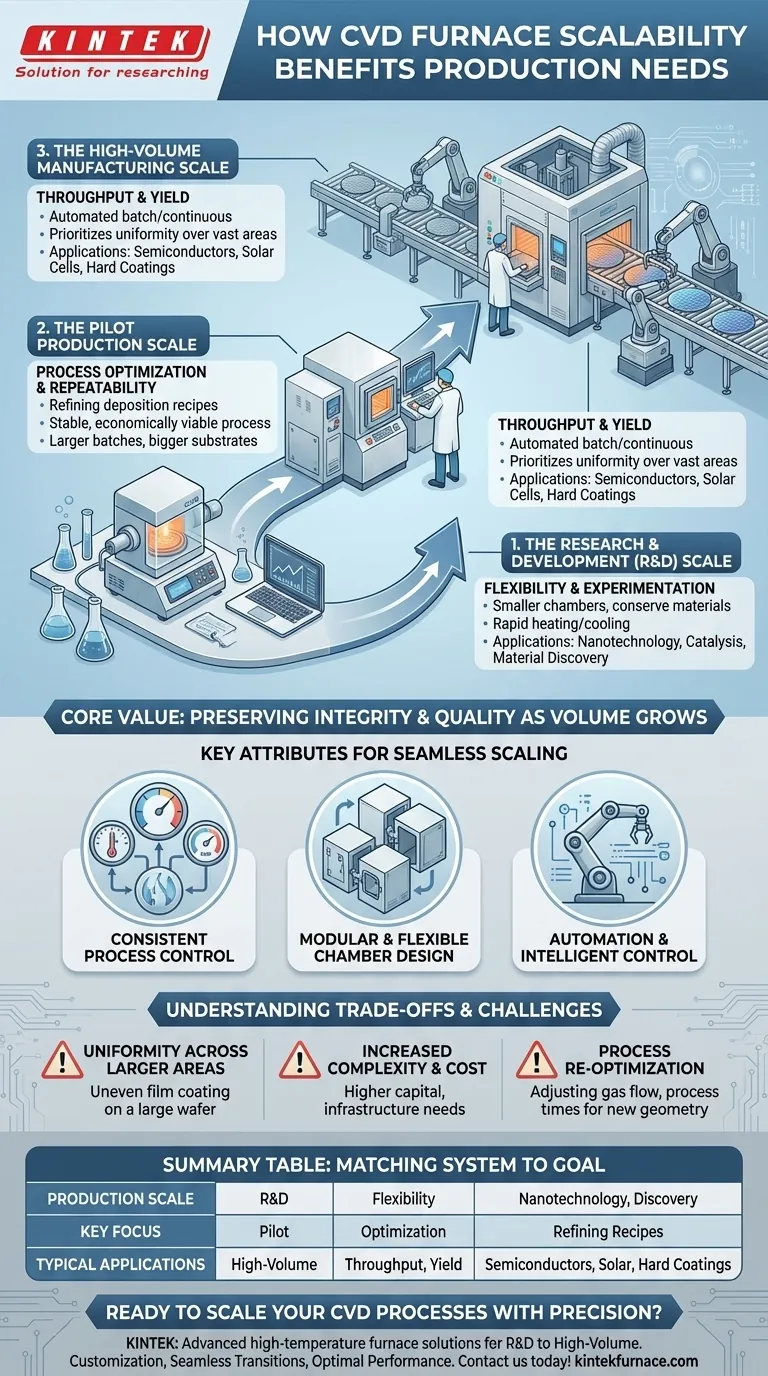

ラボベンチから工場フロアへ:スケーラビリティのスペクトル

CVD技術の主な強みは、製品ライフサイクルのさまざまな段階への適応性です。成膜の化学を根本的に変えることなく、炉の設計と操作を、大幅に異なるスループット要件に合わせて調整できます。

研究開発(R&D)スケール

この初期段階では、炉は最大の柔軟性を求めて設計されています。通常、高価な前駆体材料を節約し、迅速な加熱・冷却サイクルを可能にするために、より小さなチャンバーを備えています。

ここでの目標は実験です。研究者は新しい材料の組み合わせ、プロセスパラメータ、基板タイプを迅速にテストでき、これらのシステムはナノテクノロジーや触媒などの分野における新規材料の発見や学術研究に理想的です。

パイロット生産スケール

これは、ラボと本格生産の間の移行ステップです。パイロットスケールの炉はより大きく、プロセスの最適化と再現性に重点を置いています。

エンジニアはこれらのシステムを使用して、わずかに大きなバッチや大きな基板にわたって一貫性を保つために成膜レシピを洗練させます。焦点は、大規模な資本投資を行う前に、発見から安定した、信頼性が高く、経済的に実行可能なプロセスを確立することへと移行します。

大量生産スケール

産業レベルでは、スケーラビリティとはスループットと歩留まりを最大化することを意味します。これらのCVDシステムは、生産ラインに直接統合された大型の自動バッチ炉または連続処理ツールであることがよくあります。

ここでは、設計は広範囲にわたる均一性、高い成膜速度、およびダウンタイムの最小化を優先します。このスケールは、単位コストが重要な推進力となる半導体製造、太陽電池製造、工具への硬質コーティング適用などの業界にとって不可欠です。

シームレスなスケーリングを可能にする主要な属性

真のスケーラビリティは偶然の産物ではありません。それは、CVDシステム設計のいくつかの核となる原理に基づいて構築された工学的な成果です。

一貫したプロセス制御

プロセスのスケーリング能力は、成膜環境の精密な制御を維持することにかかっています。高度なCVDシステムは、チャンバーサイズに関係なく、温度の均一性、圧力の安定性、ガス流動特性が極めて高い精度で管理されることを保証します。

モジュール式で柔軟なチャンバー設計

最新の炉は、モジュール式のアプローチで構築されることがよくあります。シングルウェーハR&Dチャンバーで開発されたプロセスは、数十枚または数百枚のウェーハを保持する大規模バッチ炉に移管できます。この設計思想により、成膜の核となる物理学と化学的一貫性が維持されます。

自動化とインテリジェント制御

大量生産において、自動化はスケーラビリティにとって不可欠です。自動化されたウェーハハンドリング、レシピ実行、データロギングは、人為的なばらつきを排除し、すべてのバッチが同一の条件下で処理されることを保証します。これにより、市販製品に要求される高い歩留まりと品質が保証されます。

トレードオフと課題の理解

強力である一方で、CVDプロセスのスケーリングには工学的な課題が伴います。これらのトレードオフを認識することは、実装を成功させるために極めて重要です。

より広い領域にわたる均一性

基板サイズまたはバッチ負荷が増加すると、膜厚と組成の完全な均一性を維持することが著しく困難になります。大きなチャンバーではガス流パターンや温度勾配が発生する可能性があり、これを軽減するためには洗練された工学ソリューションが必要です。

複雑性とコストの増加

より大規模で自動化されたシステムは、より高い設備投資コストがかかり、運用および保守がより複雑になります。ガス供給、真空排気、安全システムに必要なインフラストラクチャもスケールアップし、かなりの投資となります。

プロセスの再最適化

単に「チャンバーを大きくする」だけではうまくいかないことがほとんどです。R&Dツールで検証されたプロセスは、生産ツールに合わせてほぼ確実に再最適化が必要です。異なるジオメトリで同じ結果を達成するために、ガス流量、プロセス時間、および温度プロファイルを調整する必要がある場合があります。

アプリケーションに最適な選択をする

理想的なCVDシステムは、究極の目標によって定義されます。炉の能力を生産ニーズに合わせることで、効率的で効果的な結果を保証できます。

- 主な焦点が新規材料の発見または学術研究である場合: 材料の無駄を最小限に抑え、迅速な実験を可能にする、柔軟な小規模R&Dシステムを優先します。

- 主な焦点が半導体製造または光学コーティングである場合: 処理能力が低くても、優れた純度と均一性で知られるシステムを選択します。

- 主な焦点が産業用硬質コーティングまたは太陽電池製造である場合: 自動化、成膜速度、および単位コストが最も重要な指標となる大規模バッチまたは連続処理システムに投資します。

プロセス完全性に対するスケーラビリティの影響を理解することにより、技術的および商業的な目標に完全に合致するCVDシステムを戦略的に選択することができます。

要約表:

| 生産スケール | 主な焦点 | 一般的な用途 |

|---|---|---|

| R&Dスケール | 柔軟性と迅速な実験 | ナノテクノロジー、触媒、材料発見 |

| パイロット生産スケール | プロセスの最適化と再現性 | より大きなバッチのための成膜レシピの洗練 |

| 大量生産スケール | スループット、歩留まり、コスト効率 | 半導体製造、太陽電池、硬質コーティング |

KINTEXでCVDプロセスを精密にスケールアップする準備はできていますか? KINTECでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉を含む当社の製品ラインは、独自の実験的および生産的要件を満たすための強力な深層カスタマイズ機能によって裏付けられています。R&D、パイロット生産、大量生産のいずれに従事している場合でも、シームレスな移行と最適なパフォーマンスを保証します。お客様の研究室または産業用途に当社のスケーラブルなソリューションがどのように役立つかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン