プラズマ強化化学気相成長法(PECVD)では、反応ガスがプラズマエネルギーによって駆動される多段階プロセスを経て固体薄膜へと変化します。高温に頼るのではなく、電場がガスをプラズマ状態に活性化し、安定したガス分子を非常に反応性の高い断片に分解します。これらの断片はその後、基板表面に移動し、化学反応を起こして結合し、固体の薄膜を形成します。

PECVDの核心となる原理は、プラズマ(イオン化ガス)のエネルギーを利用して、従来のプロセスが必要とするよりもはるかに低い温度で化学反応を開始することです。これにより、高温に耐えられない基板にも高品質な膜を堆積させることができます。

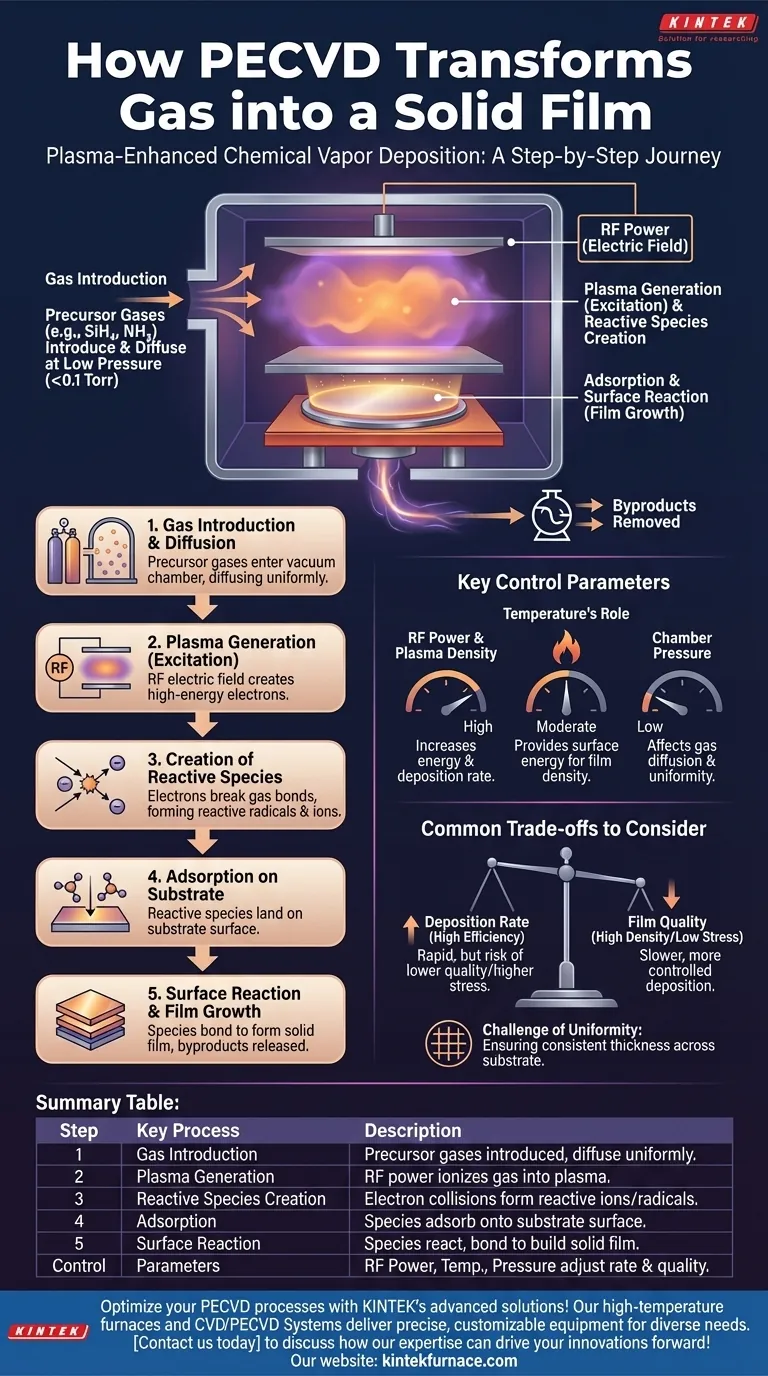

ガスから固体へ:段階的な詳細

自由に流れるガスから精密に設計された固体薄膜への変化は、単一の出来事ではなく、慎重に制御された物理的および化学的ステップの連続です。

ステップ1:ガス導入と拡散

プロセスは、シラン(SiH₄)やアンモニア(NH₃)などの特定の前駆体ガスを真空チャンバーに導入することから始まります。これらのガスは最終的な膜の原料となります。

チャンバーは非常に低い圧力(通常0.1 Torr未満)に保たれ、ガス分子が自由に、そして均一に基板(多くの場合シリコンウェハー)に向かって拡散できるようにします。

ステップ2:プラズマ生成(「励起」)

通常、高周波(RF)電源によって生成される電場が、チャンバー内の電極間に印加されます。

この強い電場は、チャンバー内の自由電子を加速し、高い運動エネルギーを与えます。

ステップ3:反応性種の生成

これらの高エネルギー電子は、中性で安定した前駆体ガス分子と衝突します。その衝撃は、ガス分子の化学結合を破壊するのに十分なエネルギーを持ちます。

この分解により、電子、イオン、および非常に反応性の高い種(ラジカルまたは反応性基とも呼ばれる)の混合物が生成されます。この活性化されたイオン化ガス混合物がプラズマです。

ステップ4:基板への吸着

新しく生成された反応性種は化学的に不安定で、すぐに新しい、より安定した結合を形成しようとします。

それらはプラズマ中を拡散し、温度制御された基板の表面に付着します。このプロセスは吸着と呼ばれます。

ステップ5:表面反応と膜成長

表面に吸着すると、吸着された種は移動、相互作用し、互いに化学反応を起こします。この段階で、それらは基板と互いに結合し、層ごとに固体薄膜を構築します。

これらの表面反応の揮発性副生成物は放出され、チャンバーから排出されるため、望ましい固体薄膜だけが残ります。

主要な制御パラメータの理解

膜の最終的な特性(厚さ、密度、応力、屈折率など)は偶然ではなく、プロセス条件の精密な制御の直接的な結果です。

制御の手段

エンジニアは、RFパワー、チャンバー圧力、ガス流量、ガス混合物の組成、基板温度など、いくつかの主要なパラメータを膜の特性を調整するための手段として使用します。

RFパワーとプラズマ密度

RFパワーを増加させると、プラズマの密度とエネルギーが増加します。これにより、通常、前駆体ガスの分解が促進され、堆積速度が増加します。ただし、過度のパワーは膜の損傷や高い内部応力を引き起こす可能性もあります。

温度の役割

PECVDは「低温」プロセスですが、基板温度は依然として重要なパラメータです。吸着種が適切に移動および反応するために必要な表面エネルギーを提供し、最終的な膜の密度と化学構造に直接影響を与えます。

考慮すべき一般的なトレードオフ

完璧な膜を達成するには、競合する要因のバランスを取る必要があります。これらのトレードオフを理解することは、プロセス最適化にとって不可欠です。

堆積速度 vs. 膜品質

高い堆積速度は製造効率のために望ましいことが多いですが、代償を伴う可能性があります。急速に堆積された膜は、密度が低く、不純物含有量が高く、または好ましくない応力レベルを持つ可能性があります。

高品質な膜を達成するには、原子が最適な低エネルギー状態に落ち着くための十分な時間を許容する、より遅く、より制御された堆積が必要となることがよくあります。

均一性の課題

膜が基板全体で同じ厚さと特性を持つことを保証することは、重要な工学的課題です。不均一なプラズマ密度や基板全体にわたる温度勾配は、最終的な膜のばらつきにつながる可能性があります。

目標に応じたPECVDの最適化

理想的なプロセスパラメータは、あなたの望む結果に完全に依存します。

- 高速堆積に重点を置く場合:RFパワーと前駆体ガス流量を増やす必要があるでしょうが、膜の応力と品質への潜在的な悪影響に留意してください。

- 優れた膜品質(例:低応力、高密度)に重点を置く場合:適度な基板温度を慎重に最適化し、プラズマエネルギーを管理し、場合によっては遅い堆積速度を受け入れる戦略となるでしょう。

- プロセスの再現性に重点を置く場合:ガス流量、圧力、温度、RFパワーなど、すべての入力パラメータを厳密に制御して、ある実行から次の実行まで一貫した結果を保証する必要があります。

最終的に、PECVDは、プラズマを使用して原子スケールでの化学反応をマスターすることで、エンジニアが重要な材料を作成することを可能にします。

要約表:

| ステップ | 主要プロセス | 説明 |

|---|---|---|

| 1 | ガス導入 | SiH₄やNH₃などの前駆体ガスを真空チャンバーに導入し、均一に拡散させます。 |

| 2 | プラズマ生成 | RFパワーにより電場が生成され、ガスが高エネルギー電子を持つプラズマにイオン化されます。 |

| 3 | 反応性種生成 | 電子衝突によりガス結合が破壊され、堆積用の反応性イオンとラジカルが形成されます。 |

| 4 | 吸着 | 反応性種が基板表面に吸着し、膜形成が開始されます。 |

| 5 | 表面反応 | 種が表面で反応・結合し、層ごとに固体薄膜を構築します。 |

| 制御パラメータ | RFパワー、温度、圧力 | 堆積速度、膜品質、均一性に影響を与え、最適な結果を得るために調整します。 |

KINTEKの先進ソリューションでPECVDプロセスを最適化しましょう!当社の高温炉、CVD/PECVDシステムは、卓越した研究開発と自社製造により、様々な実験室のニーズに対応する精密でカスタマイズ可能な装置を提供するために設計されています。高速堆積、優れた膜品質、または再現性のある結果を目指す場合でも、薄膜アプリケーションを強化するためのオーダーメイドのサポートを提供します。今すぐお問い合わせください。当社の専門知識がお客様のイノベーションをどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉