簡単に言えば、マッフル炉は3つの主要な利点によって処理ワークフローを最適化します。それは、非常に迅速な加熱、非常に精密な温度制御、そして処理される材料にとって完全に汚染のない環境です。この組み合わせにより、比較的低い運用コストで、より速く、より再現性があり、より純粋な結果が得られます。

この炉の主要な設計原則は間接加熱です。材料を隔離されたチャンバー(「マッフル」)内に置き、電熱エレメントから物理的に分離することで、試料が燃焼ガスやその他の不純物にさらされることがなくなり、直火式では実現できないレベルのプロセス制御が可能になります。

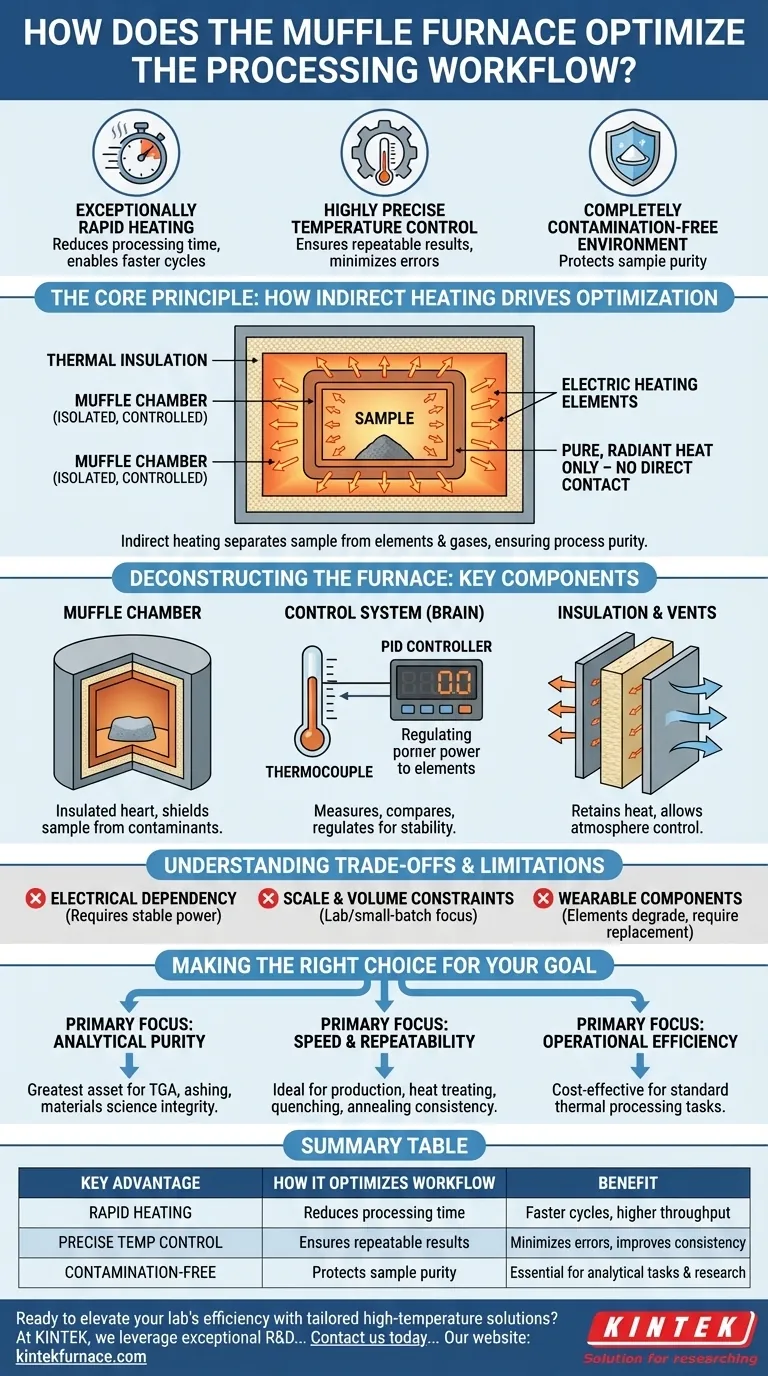

核心原理:間接加熱が最適化を促進する方法

マッフル炉の決定的な特徴は、熱くなる能力だけでなく、その熱をどのように生成し、保持するかという点にあります。この方法がその効率の基礎となっています。

隔離された制御環境

マッフル炉は、試料を通常、高温セラミック製の密閉されたチャンバー内に配置します。実際の加熱エレメントはこのチャンバーの外側にあります。

この設計により、ワークピースは熱源から完全に隔離されます。これにより、試料に影響を与えるのは純粋な放射熱のみであり、炎や燃焼による化学副産物ではないことが保証されます。

精密のための抵抗加熱

現代のマッフル炉は電気エネルギーを使用します。電気は、カンタルやニッケル・クロムなどの材料で作られた高抵抗加熱エレメントに流されます。

これらのエレメントが電流に抵抗すると、赤く発光し、電気エネルギーを高い効率で熱エネルギーに変換します。この熱はマッフルチャンバーの壁を介して放射され、内部の空気と試料を均一に加熱します。

炉の分解:主要なコンポーネントとその役割

マッフル炉の各部品は、全体の精度と速度に貢献するように設計されています。これらのコンポーネントを理解することで、なぜそのような信頼性の高い性能を達成できるのかが明らかになります。

マッフルチャンバー

これは炉の断熱された心臓部です。試料を収容し、外部の汚染物質から保護することで、プロセスの純度を確保します。これは、灰化、化学分析、または微細な不純物でさえ結果を損なう可能性があるような敏感な材料の作成などのアプリケーションにとって非常に重要です。

制御システム

これが炉の頭脳です。チャンバー内の熱電対は内部温度を常に測定し、そのデータをデジタル温度コントローラーに送信します。

コントローラーは実際の温度とユーザーの設定値を比較します。そして、目標温度を驚くべき安定性で維持するために、加熱エレメントに送られる電力量を精密に調整します。

断熱材と通気口

チャンバーは、熱が逃げるのを防ぐために、厚い耐火断熱材の層で囲まれています。これにより、炉は迅速に(通常約1時間で)最高温度に達し、より少ないエネルギーでその温度を維持できます。

空気取り入れ口と排気口により、チャンバー内の雰囲気を制御できます。これは、特定の酸化条件やその他の雰囲気条件を必要とするプロセスにとって必要です。

トレードオフと限界の理解

非常に効果的であるものの、マッフル炉がすべての加熱アプリケーションに対する普遍的な解決策ではありません。その設計には特定のトレードオフが伴います。

電気への依存

この炉は安定した電力供給に完全に依存しています。燃料燃焼炉とは異なり、オフグリッドや電力供給が不安定な環境では稼働できません。

スケールと容量の制約

マッフル炉は通常、研究室規模または小規模バッチの産業作業用に設計されています。その精度と純度のための設計は、何トンもの鉱石を精錬するような大規模な作業には効率的にスケールせず、より大型の直火式炉が必要です。

消耗部品

加熱エレメントは極度の熱応力下で動作するため、最終的に劣化します。これらは定期的な検査と交換が必要な消耗部品であり、主要なメンテナンス事項となります。

目標に応じた適切な選択

マッフル炉を使用するかどうかの決定は、特定の処理の優先順位に基づいて行うべきです。

- 主な焦点が分析の純度である場合:マッフルチャンバーによって提供される汚染のない環境は、その最大の資産であり、TGA、灰化、または材料科学研究のためのサンプルの完全性を保証します。

- 主な焦点が速度と再現性である場合:デジタル制御システムと迅速な加熱サイクルは、一貫性が最重要である熱処理、焼き入れ、または小さな部品の焼きなましなどの生産ワークフローに最適です。

- 主な焦点が運用効率である場合:最新の設計は優れたエネルギー効率とプロセス自動化を提供し、幅広い標準的な熱処理タスクにとって費用対効果の高いツールとなります。

制御された間接加熱というその原理を理解することで、マッフル炉を活用して作業の精度と効率を向上させることができます。

要約表:

| 主要な利点 | ワークフローを最適化する方法 |

|---|---|

| 迅速な加熱 | 処理時間を短縮し、研究室や生産におけるサイクルタイムの短縮と生産性の向上を可能にします。 |

| 精密な温度制御 | 再現性のある結果を保証し、エラーを最小限に抑え、敏感な実験のための一貫性を向上させます。 |

| 汚染のない環境 | 試料の純度を保護し、灰化や材料研究のような分析タスクに不可欠です。 |

カスタマイズされた高温ソリューションで、研究室の効率を高める準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な炉を提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確にお応えします。今すぐお問い合わせください。当社のソリューションがお客様の処理ワークフローをどのように最適化し、優れた結果をもたらすかについてご相談いただけます!

ビジュアルガイド