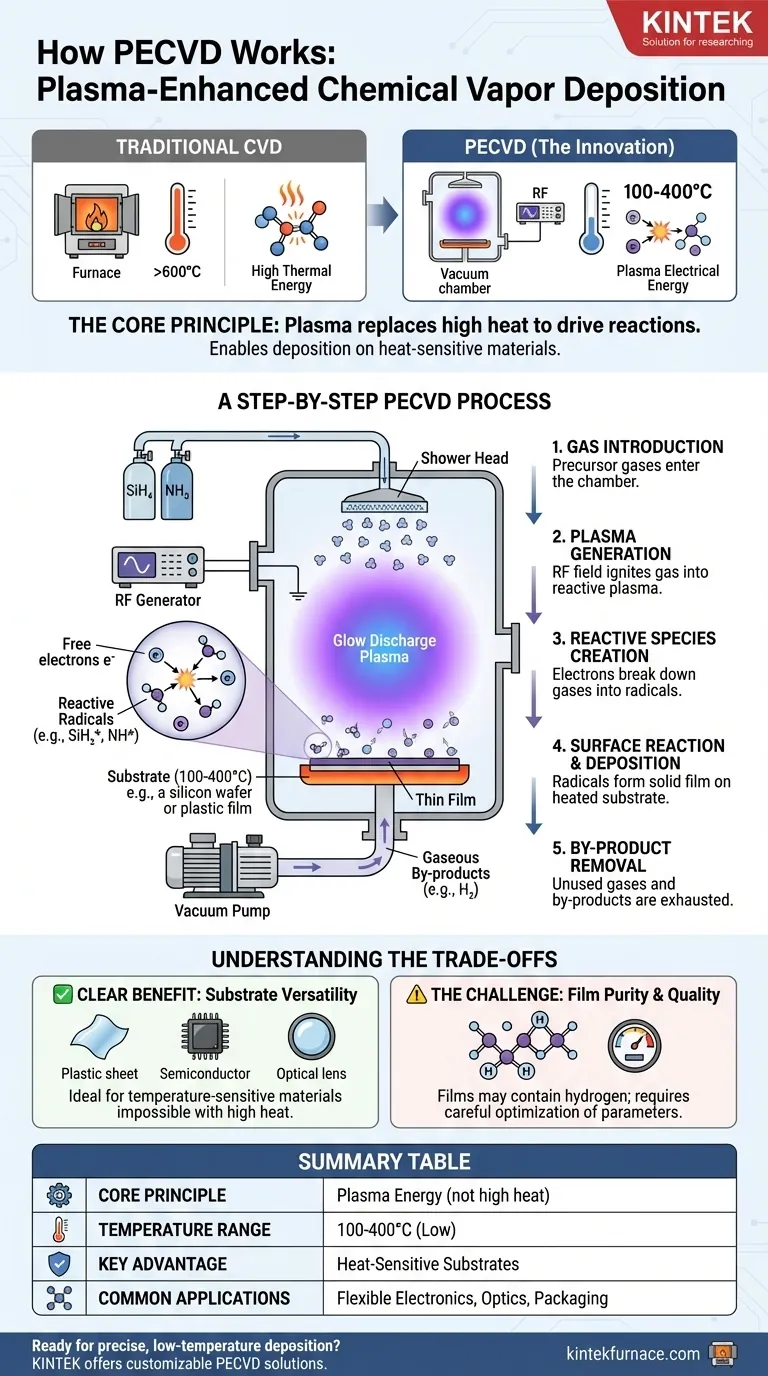

PECVD(プラズマCVD:プラズマ増強化学気相成長法)の核心は、励起されたプラズマを使用して前駆体ガスを反応性の高い種に分解することです。 高温だけに頼るのではなく、このプラズマが化学反応に必要なエネルギーを提供し、従来のCVDよりもはるかに低い温度で基板上に薄膜を形成させます。

PECVDの根本的な違いは、そのエネルギー源にあります。従来のCVDの持つ高い熱エネルギーをプラズマの電気エネルギーに置き換えることで、高い熱に耐えられない材料上への高品質な膜成膜を可能にします。

核心原理:熱の代わりにプラズマ

PECVDの動作を理解するには、まずその中心概念、すなわち熱エネルギーをプラズマエネルギーに置き換えるという点を把握する必要があります。これがプロセス全体を定義する鍵となる革新です。

この文脈におけるプラズマとは?

プラズマはしばしば物質の第4の状態と呼ばれます。PECVDシステムでは、低圧ガスに強力な高周波(RF)電界を印加することによって生成されます。

この電界がガスを励起し、一部のガス分子から電子を引き剥がします。その結果、イオン、電子、ラジカル、中性分子からなる、非常に反応性の高い電離ガスが生成されます。

プラズマはどのように反応を促進するか

従来のCVDでは、前駆体ガスの化学結合を分解するのに十分なエネルギーを得るために、高温(しばしば600℃超)が必要です。

PECVDでは、プラズマ内の高エネルギー電子が安定した前駆体ガス分子と衝突します。これらの衝突がエネルギーを伝達し、高い周囲熱を必要とせずに分子を化学的に反応性の高いラジカルに解離させます。

低温の利点

これらの非常に反応性の高いラジカルは、基板表面に拡散し、通常100~400℃の範囲で、目的の固体膜を形成します。これにより、極めて低い温度で膜が形成されます。

このため、PECVDはプラスチック、有機材料、または既存の金属層を持つ複雑な半導体デバイスなど、高温で損傷または破壊される可能性のある基板への膜成膜に非常に有用です。

PECVDプロセスの段階的解説

PECVDシステムの動作は、真空チャンバー内で明確な順序立てられたプロセスに従います。

ステップ1:ガスの導入

前駆体と呼ばれる反応ガスが真空チャンバーに導入されます。例えば、窒化ケイ素(Si₃N₄)を成膜する場合、シラン(SiH₄)やアンモニア(NH₃)などのガスが使用されます。

これらのガスは、多くの場合、「シャワーヘッド」と呼ばれる穴あきプレートを介して基板上に均等に分配されます。

ステップ2:プラズマの生成

チャンバー内の2つの電極間(一方の電極がシャワーヘッドであることが多い)にRF電界(通常100~300 eV)が印加されます。

この放電により、低圧ガス混合気が点火され、グロー放電プラズマが生成されます。

ステップ3:反応種の生成

プラズマ中の自由電子が安定した前駆体ガス分子と衝突し、分解します。これにより、高濃度の化学的に反応性の高いラジカル(例:SiH₂*、NH*)が生成されます。

ステップ4:表面反応と成膜

これらのラジカルが加熱された基板に拡散します。表面上で、それらは一連の化学反応を起こし、表面や互いに結合して安定した固体薄膜を形成します。

基板は、表面の移動度を促進し、これらの反応を駆動するために穏やかに加熱され、緻密で高品質な膜が確実に得られます。

ステップ5:副生成物の除去

表面反応から生じた気体状の副生成物(例:H₂)は、真空システムによってチャンバーから排出され、成長中の膜への取り込みを防ぎます。

トレードオフの理解

いかなるプロセスにも妥協点があります。PECVDのトレードオフを理解することは、その効果的な応用にとって極めて重要です。

明確な利点:基板の汎用性

強調されているように、主な利点は、多種多様な熱に敏感な基板上に膜を成膜できる能力です。これにより、高温法では不可能なフレキシブルエレクトロニクス、光学、高度な半導体パッケージング分野への応用が開かれます。

課題:膜の品質と純度

成膜が熱平衡によって駆動されるわけではないため、結果として得られる膜の特性はより複雑になる可能性があります。例えば、PECVD窒化ケイ素膜には、前駆体ガス由来の多量の水素が含まれることがよくあります。

これは膜の電気的特性、密度、応力に影響を与える可能性があります。これらの特性を制御するには、RFパワー、ガス流量、圧力、温度など、複数のパラメータの慎重な最適化が必要です。

目標に合わせた適切な選択

成膜方法の選択は、プロジェクトの制約と望ましい結果に完全に依存します。

- 熱に弱い材料への成膜が主な焦点である場合: PECVDは業界標準のソリューションです。その低温特性が下地基板を保護するためです。

- 最高の膜純度と密度を達成することが主な焦点である場合: 基板が熱に耐えられるのであれば、LPCVDのような高温プロセスの方が望ましいかもしれません。

- 機械的応力などの膜特性の調整が主な焦点である場合: PECVDは広いプロセスウィンドウを提供します。プラズマパワーや周波数などのパラメータを調整して、特定の膜特性を設計できるからです。

PECVDが熱の必要性を回避するためにプラズマエネルギーを利用していることを理解することで、高度な材料製造のためにその独自の利点を効果的に活用できます。

要約表:

| 側面 | 説明 |

|---|---|

| 基本原理 | 薄膜成膜のための化学反応を駆動するために、高温ではなくプラズマエネルギーを使用する。 |

| 温度範囲 | 通常100~400℃。従来のCVD(600℃超)よりはるかに低い。 |

| 主な利点 | プラスチックや半導体などの熱に敏感な基板への成膜を可能にする。 |

| プロセス手順 | ガスの導入、プラズマの生成、反応種の生成、表面反応、副生成物の除去。 |

| 一般的な用途 | フレキシブルエレクトロニクス、光学、半導体パッケージング。 |

精密な低温薄膜成膜で研究室の能力を高める準備はできましたか? KINTEKは、多様な研究室のニーズに合わせて調整されたPECVDシステムを含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様固有の実験要件を満たすための深いカスタマイズを提供します。熱に弱い材料を扱っている場合でも、最適化された膜特性が必要な場合でも、当社の専門知識が優れた性能を保証します。当社のPECVDおよびその他の炉ソリューションがお客様のイノベーションをどのように推進できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉