本質的に、縦型管状炉と横型管状炉の加熱機構の違いは、炉の向きとそれが熱伝達に与える影響に起因する、微妙ではあるが重要なものです。どちらも周囲の加熱要素を使用しますが、縦型炉は自然対流を利用して優れた温度均一性を実現するのに対し、横型炉は放射により大きく依存するため、チューブの長さに沿ってわずかな温度変動が生じる可能性があります。

縦型と横型の管状炉の選択は、「より優れた」加熱機構を持つのはどちらかではなく、その向きの熱伝達特性と物理的レイアウトが、特定の材料、プロセス、および望む結果に最も適しているかどうかによって決まります。

熱伝達プロセスの解剖

両タイプの炉のコア設計は同一です。抵抗加熱要素がプロセスチューブを取り囲んでいます。決定的な違いは、重力がそのチューブ内の加熱された雰囲気とどのように相互作用するかです。

縦型炉:自然対流の活用

縦型管状炉では、内部の空気やプロセスガスが加熱され、密度が低くなり、自然に上昇します。これにより、チューブ内に連続的な対流ループが生成されます。

このガスの絶え間ない循環が活発に熱を混合し、ホットスポットを平滑化し、処理ゾーンの長さに沿って熱エネルギーを均等に分配します。この自然な助けにより、優れた温度均一性の達成が縦型設計の固有の機能となります。

横型炉:放射への主な依存

横型チューブでは、重力によってチューブ軸に沿って大規模な対流ループが形成されるのが妨げられます。小さな対流セルは存在しますが、中央から端に熱を効果的に伝達することはありません。

したがって、熱伝達は、加熱要素の高温壁からサンプルへの熱放射によって支配されます。これは効果的ですが、均一性に劣る場合があります。加熱要素の中央に近いサンプル領域はわずかに高温になりやすく、チューブの端での熱損失は顕著な温度勾配を生み出す可能性があります。

違いの実用的な意味合い

対流補助プロセスから放射優勢プロセスへの微妙な変化は、作業に直接的な影響を与えます。

温度均一性と制御

縦型炉は、温度均一性において自然な利点があります。対流の自己混合特性により、最小限のエンジニアリングで非常に安定した一貫性のある熱環境が提供されます。

横型炉も優れた均一性を達成できますが、多くの場合、複数の加熱ゾーンが必要です。これらは加熱要素の独立したセクションであり、端での熱損失を補償し、中央ゾーン全体に平坦な熱プロファイルを作成するために、異なる温度に設定できます。

サンプルハンドリングとアプリケーション

向きによって、サンプルの装填および処理方法が決まります。

縦型炉は、以下に最適です。

- るつぼ内で粉末や溶融材料を処理する。

- 吊り下げ可能な結晶の成長や長い棒/ワイヤーのアニーリング。

- 重力がサンプルの装填と位置決めに役立つアプリケーション。

横型炉は、以下に必要です。

- 半導体製造におけるシリコンウェハーなどの平面基板の処理。

- 「ボート」に配置された複数の小型サンプルの装填。

- 平面上でのガス流が必要な多くの化学気相成長(CVD)プロセス。

トレードオフの理解

どちらの設計も普遍的に優れているわけではありません。正しい選択は常に、特定のアプリケーションと優先順位の関数です。

完璧な均一性の神話

縦型炉でさえ、完璧な均一性は理想です。高精度縦型システムでは、横型システムと同様に、可能な限り厳密な温度制御を実現するために、多ゾーン加熱がよく使用されます。主な違いは、縦型炉の方がより均一なベースラインから始まることです。

横型が最適な場合

勾配の可能性にもかかわらず、横型炉は多くの産業で標準です。平面材料の装填の容易さや確立されたプロセス(ウェハー製造など)との互換性により、デフォルトで最も実用的な選択肢となっています。汎用的な実験室加熱の場合、そのシンプルな設計で十分なことがよくあります。

縦型が不可欠な場合

結晶成長、特定の種類のアニーリング、またはるつぼでの材料合成のようなアプリケーションでは、縦型炉が提供する均一な加熱と重力安定性は、再現性のある高品質の結果を達成するために不可欠です。サンプルの物理的形態またはプロセス要件により、横向きは非実用的になります。

アプリケーションに適した選択を行う

最終的には、主な実験または生産目標に基づいて決定を下すべきです。

- 最大の固有温度均一性が主な焦点である場合:自然対流が熱を均等に分配する上で本質的な利点を提供するため、縦型管状炉を選択してください。

- 平面基板またはボート内の複数のサンプル処理が主な焦点である場合:横型管状炉は、このタイプのハンドリングに必要かつ標準的な構成です。

- 長い均一ゾーンでの高精度制御が主な焦点である場合:熱損失を積極的に補償し、正確な温度プロファイルを設計するために、縦型または横型の多ゾーン炉を検討してください。

向きが熱伝達にどのように影響するかを理解することで、単なる熱源ではなく、特定の科学的目的のための正しいツールである炉を選択できるようになります。

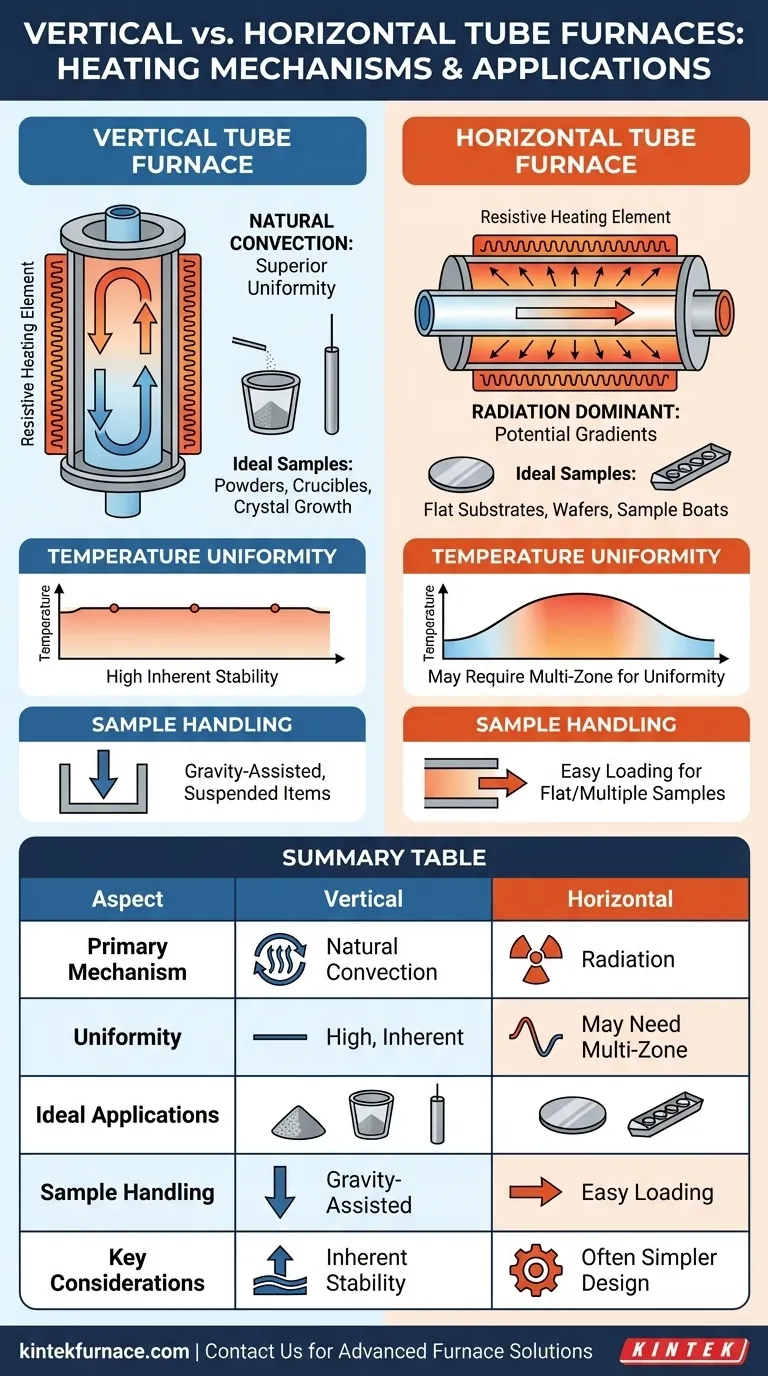

要約表:

| 側面 | 縦型管状炉 | 横型管状炉 |

|---|---|---|

| 主な加熱機構 | 優れた均一性のための自然対流 | 放射、勾配の可能性あり |

| 温度均一性 | 対流ループによる高い均一性 | 均一性のために多ゾーン加熱が必要な場合あり |

| 理想的な用途 | 粉末、るつぼ、結晶成長、棒のアニーリング | 平面基板、ウェハー処理、CVD、サンプルボート |

| サンプルハンドリング | 重力補助による装填、吊り下げ品に適す | 平面または複数のサンプルの容易な装填 |

| 主な考慮事項 | 固有の安定性、均一性のための最小限のエンジニアリング | 多くの場合よりシンプルな設計、多くの産業で標準 |

完璧な管状炉で研究室の効率を向上させる準備はできていますか?

KINTEKでは、優れた研究開発と自社製造を活かし、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件を正確に満たす強力なディープカスタマイズ機能によってすべてが支えられています。

粉末の処理、結晶の成長、または平面基板のハンドリングのいずれの場合でも、当社の専門家が最適な温度制御と性能のために炉の選択またはカスタマイズを支援します。当社のお問い合わせフォームから今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートし、研究を推進できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉