最も基本的なレベルでは、箱型炉の供給・排出装置は、材料を加熱室に出し入れする役割を担っています。このメカニズムにより、ワークピースは処理のために投入され、完了後に安全かつ効率的に排出されることが保証されます。

供給・排出装置の真の価値は、単なる材料輸送にあるのではありません。その重要な貢献は、炉の内部環境の完全性を保護しながらこのタスクを実行し、熱処理プロセス全体の安定性と再現性を確保する能力にあります。

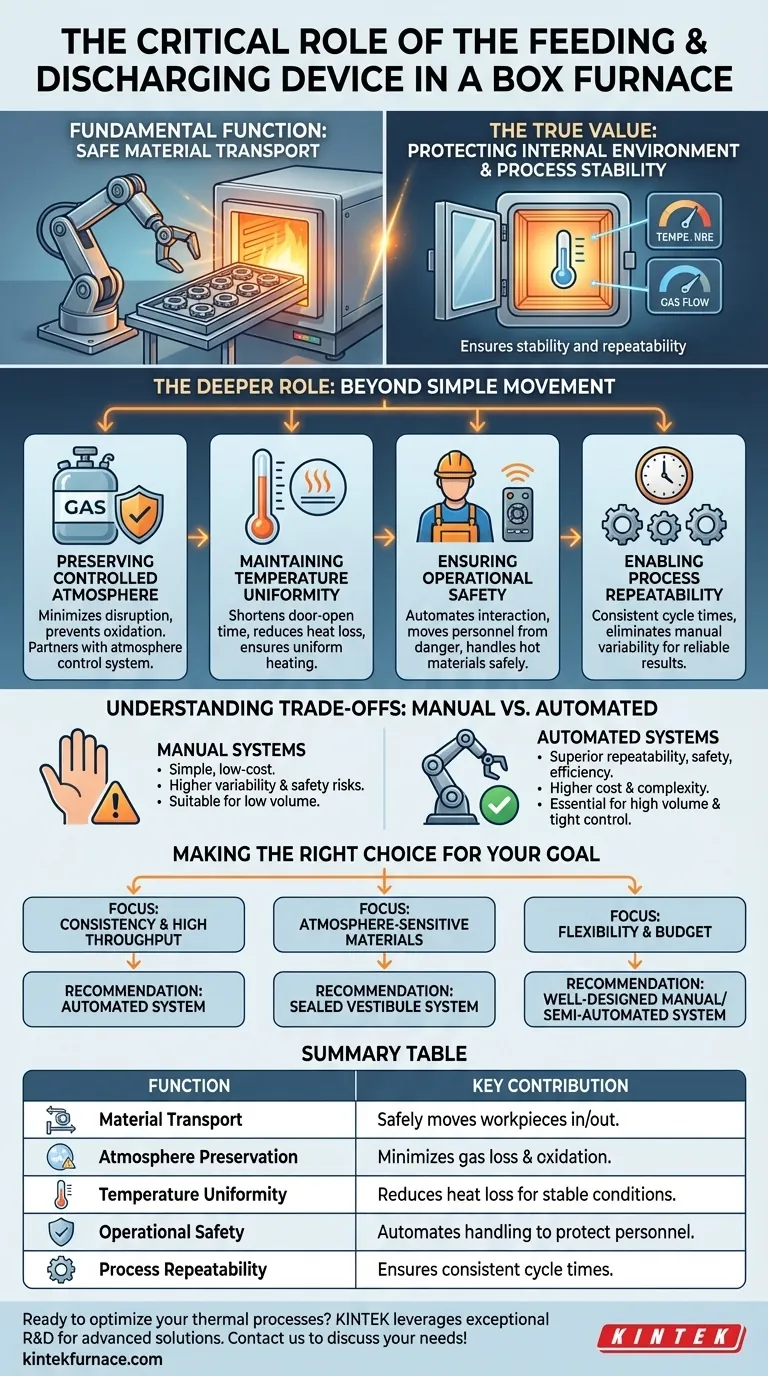

より深い役割:単純な移動を超えて

箱型炉の有効性は、高度に制御された内部状態を維持することに依存します。供給・排出装置は、この制御された環境と外部世界との主要なインターフェースであり、いくつかの重要な責任を負っています。

制御された雰囲気の維持

焼鈍やろう付けなど、多くの熱処理プロセスでは、酸化を防ぎ、所望の材料特性を確保するために、特定のガス雰囲気が必要です。

部品を装填または排出するために炉の扉を開ける行為は、この雰囲気を台無しにする可能性があります。適切に設計された供給システムは、迅速な移送を可能にし、閉じるときにしっかりと密閉することで、この中断を最小限に抑えます。この機能は、ガス流量と圧力を調整する雰囲気制御システムと直接連携します。

温度均一性の維持

炉の扉が開くたびに、熱が逃げます。これにより温度が不安定になり、熱処理の品質が損なわれたり、エネルギー消費が増加したりする可能性があります。

効率的な供給・排出メカニズムは、扉が開いている時間を短縮します。これにより熱損失が最小限に抑えられ、炉が目標温度に早く戻り、ワークピースが均一に加熱されるのに役立ちます。

運転安全性の確保

炉は極端な高温で動作し、ワークピースは重かったり扱いにくかったりすることがあります。手作業による装填・排出は、作業員にとって重大なリスクをもたらします。

供給・排出装置は、この相互作用を自動化し、作業員を直ちの危険から遠ざけます。高温の材料を扱うための安定した信頼性の高い方法を提供し、工場全体の安全性を劇的に向上させます。

プロセスの再現性の実現

一貫性は、高品質な製造の証です。あらゆる熱処理プロセスの結果は、すべての部品が同じ条件にさらされるかどうかにかかっています。

装填・排出サイクルを自動化することで、装置は各部品が全く同じ時間、同じ条件の下で処理されることを保証します。これにより、手作業に内在するばらつきがなくなり、再現性のある信頼性の高い結果を得るために不可欠です。

トレードオフの理解

供給・排出システムを選択する際には、コスト、複雑さ、およびプロセス要件のバランスを取る必要があります。すべてのアプリケーションに最適な単一のソリューションはありません。

手動システム vs. 自動システム

手動システムはシンプルで低コストですが、プロセスにばらつきが生じ、安全リスクが高まります。低量生産やあまり敏感でないアプリケーションに適しています。

自動システムは、優れた再現性、安全性、効率性を提供しますが、初期投資が高く、メンテナンスの複雑さも増します。大量生産や厳密な雰囲気制御が必要なプロセスには不可欠です。

炉の設計への影響

供給装置の選択は、炉全体の設計に影響を与えます。例えば、雰囲気の乱れを最小限に抑えるように設計されたシステムには、予熱室、前室、または特殊な扉メカニズムが含まれる場合があります。

この統合は、供給装置を炉の仕様決定プロセスの早い段階で考慮する必要があることを意味し、後付けとして考えるべきではありません。

目標に合った適切な選択

最適な供給・排出システムは、主要な運用目標によって全く異なります。

- プロセスの再現性と高いスループットを重視する場合:速度と再現性を確保するために、自動システムは不可欠です。

- 雰囲気に敏感な材料の処理を重視する場合:密閉された前室など、ガスや熱損失を最小限に抑えるように設計されたシステムを優先してください。

- 限られた予算で運用上の柔軟性を重視する場合:適切に設計された手動または半自動システムは、汎用作業において制御と費用対効果の良好なバランスを提供できます。

最終的に、供給・排出装置を単なるアクセサリーとしてではなく、熱処理の品質と安全性に直接貢献する能動的なコンポーネントとして捉えてください。

まとめ表:

| 機能 | 主な貢献 |

|---|---|

| 材料輸送 | ワークピースを加熱室に出し入れする際の安全な移動 |

| 雰囲気維持 | 装填/排出時のガス損失と酸化を最小限に抑える |

| 温度均一性 | 熱損失を減らし、安定した熱条件を実現 |

| 運転安全性 | 高温から作業員を保護するためにハンドリングを自動化 |

| プロセスの再現性 | 安定した結果のために一貫したサイクルタイムを確保 |

信頼性の高い箱型炉で熱処理プロセスを最適化する準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの先進的なソリューションを提供しています。当社の深いカスタマイズ能力により、お客様の供給・排出装置は、安全性と効率性を高めるための独自の実験ニーズを満たします。今すぐお問い合わせください。お客様の研究室の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 研究室のための 1800℃高温マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究用石英管状炉 RTP加熱管状炉

- 底部昇降式ラボ用マッフル炉