基本的に、デジタルインターフェースはマッフル炉を単なる高温オーブンから精密な科学機器へと変貌させます。アナログ制御では達成できない精度で、複雑な加熱プロトコルをプログラム、監視、実行する能力を提供し、デリケートなプロセスの信頼性と再現性を保証します。

デジタルインターフェースは単なる現代的な利便性ではなく、炉の持つ可能性を最大限に引き出す制御システムです。均一な加熱と制御された雰囲気という理論的な利点が、実際にも確実に、そして再現性をもって達成されることを保証します。

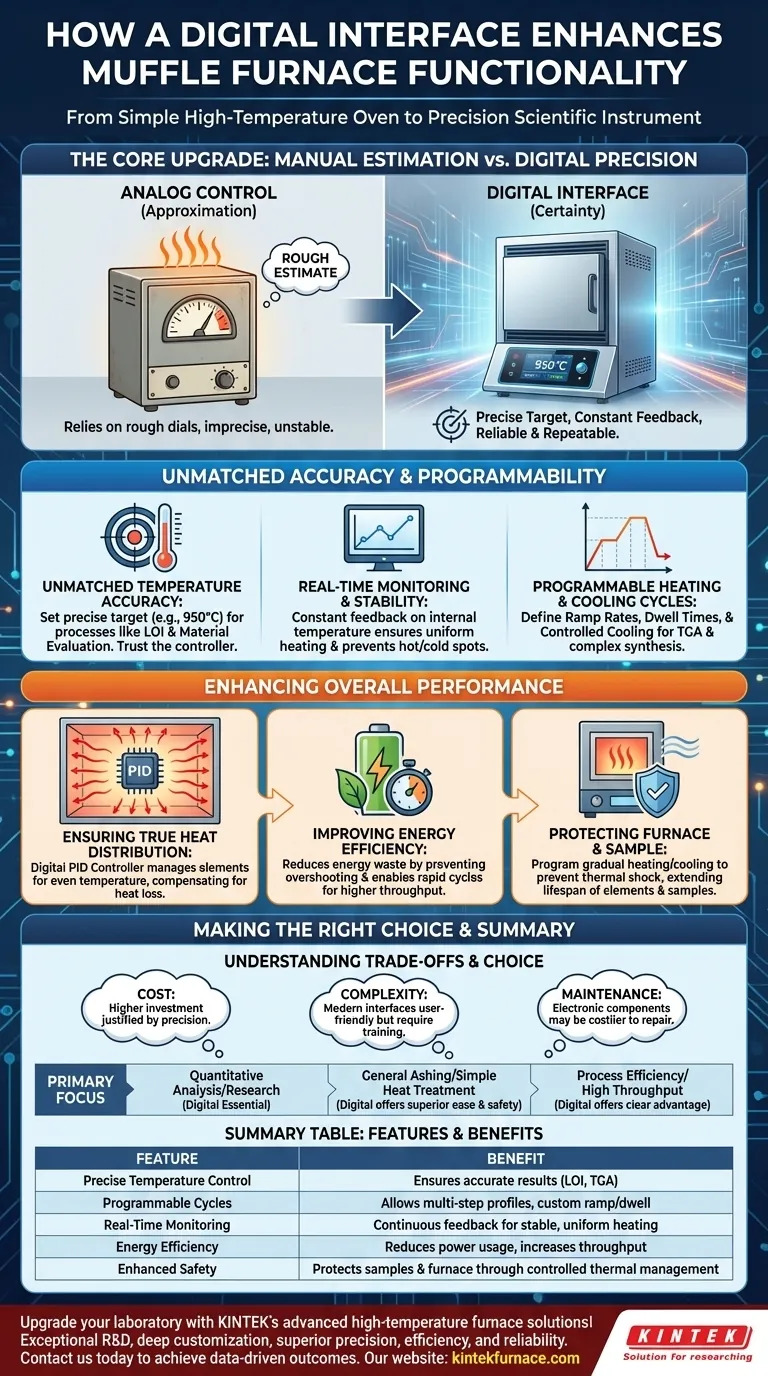

主なアップグレード:手動推定からデジタル精度へ

デジタルインターフェースが提供する根本的な強化は、近似から確実性への移行です。この精度は、要求の厳しいアプリケーションで有効な結果を達成するための基盤となります。

比類のない温度精度

アナログ炉は、大まかな温度推定を提供するダイヤルに依存しています。デジタル炉では、950°Cなどの正確な目標値を設定でき、コントローラーがその温度に到達し維持することを信頼できます。

このレベルの精度は、**強熱減量(LOI)分析**や**材料特性評価**など、わずかな温度変動が結果を無効にする可能性があるプロセスにおいては、交渉の余地がありません。

リアルタイム監視と安定性

デジタルディスプレイは、内部チャンバー温度に関する継続的かつリアルタイムのフィードバックを提供します。これにより、温度が正確であるだけでなく、プロセス全体を通して安定していることを確認できます。

この継続的な監視は、**均一な加熱**を保証し、サンプルを損なう可能性のあるチャンバー内の高温部や低温部の発生を防ぐために不可欠です。

プログラム可能な加熱・冷却サイクル

最新のデジタルコントローラーを使用すると、ユーザーはマルチステップの加熱プロファイルをプログラムできます。特定の**昇温速度(ランプレート)**(温度が上昇する速さ)、**保持時間(ドウェルタイム)**(設定温度に留まる時間)、および制御された冷却期間を定義できます。

この機能は、**熱重量分析(TGA)**、焼入れ、複雑な材料合成など、正確な熱履歴を必要とする高度なアプリケーションに不可欠です。

デジタル制御が全体的なパフォーマンスを向上させる方法

デジタルインターフェースの精度は連鎖的な効果をもたらし、炉の効率性、安全性、および生成される結果の品質を向上させます。

真の熱分布の確保

マッフル、すなわち内部チャンバーは、熱を均等に分散するように物理的に設計されています。しかし、これを現実のものとするために加熱要素を能動的に管理するのは、**デジタルPID(比例・積分・微分)コントローラー**の役割です。

コントローラーは、リアルタイムのフィードバックに基づいて出力電力を絶えず調整することで、熱損失を補償し、チャンバー全体が最小限の変動で目標温度を維持することを保証します。

エネルギー効率の向上

デジタル炉は、著しく**エネルギー効率**が高くなります。温度のオーバーシュートを防ぎ、サイクルを正確に実行することで、タスクを完了するために必要なエネルギー量のみを使用します。

さらに、**迅速な加熱・冷却サイクル**を実行できる能力は、時間の無駄を減らしスループットを高めるため、水質分析や環境分析を行う多忙な研究室に最適です。

炉とサンプルの保護

極端な温度変化は熱衝撃を引き起こし、サンプルと炉の耐火材料の両方に損傷を与える可能性があります。

デジタルインターフェースを使用すると、段階的で制御された加熱および冷却速度をプログラムできます。これによりサンプルの完全性が保護され、炉の加熱要素と内部チャンバーの寿命が延びます。

トレードオフの理解

計り知れないほど強力である一方で、デジタルマッフル炉を採用するには、その利点と天秤にかける必要のある考慮事項があります。

コストと正当化

デジタルマッフル炉は通常、アナログの同等品よりも高価です。初期投資は、それらが提供する精度、再現性、プログラム可能性の必要性によって正当化されなければなりません。

複雑性とトレーニング

プログラム可能なデジタルインターフェースは、単純なノブよりも複雑です。最新のインターフェースは使いやすいですが、高度な機能を効果的に使用するには依然としてある程度のトレーニングが必要です。

メンテナンスと修理

デジタルコントローラーの電子部品は、信頼性はありますが、アナログシステムの単純な機械部品よりも修理が困難で高価になる可能性があります。これは長期的な運用上の考慮事項です。

アプリケーションに最適な選択をする

デジタルマッフル炉を使用するという決定は、作業の特定の要件によって導かれるべきです。

- **定量的分析または材料研究が主な焦点である場合:** デジタル炉の精度、プログラム可能性、データの確実性は不可欠です。

- **一般的な灰化または単純な熱処理が主な焦点である場合:** アナログ炉で十分な場合もありますが、デジタルモデルは依然として優れた使いやすさ、再現性、安全性を提供します。

- **プロセスの効率性と高いスループットが主な焦点である場合:** 最新のデジタル炉の高速で自動化されたサイクルとエネルギー節約は、明確な運用の優位性を提供します。

結局のところ、デジタルインターフェースはマッフル炉を単なる加熱装置から、信頼できるデータに基づいた成果を達成するための洗練されたツールへと格上げします。

要約表:

| 機能 | 利点 |

|---|---|

| 正確な温度制御 | LOIやTGAなどのデリケートな分析における正確な結果を保証 |

| プログラム可能なサイクル | カスタムのランプレートと保持時間を持つマルチステップの加熱プロファイルを可能にする |

| リアルタイム監視 | 安定した均一な加熱のための継続的なフィードバックを提供する |

| エネルギー効率 | 電力使用量を削減し、最適化されたサイクルでスループットを向上させる |

| 強化された安全性 | 制御された熱管理により、サンプルと炉のコンポーネントを保護する |

KINTEKの高度な高温炉ソリューションで研究室をアップグレードしましょう! 卓越したR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインを提供します。当社の強力なカスタムメイド機能は、お客様固有の実験ニーズに正確に対応し、優れた精度、効率性、信頼性をお届けします。妥協しないでください。データに基づいた成果を達成し、研究室のパフォーマンスを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド