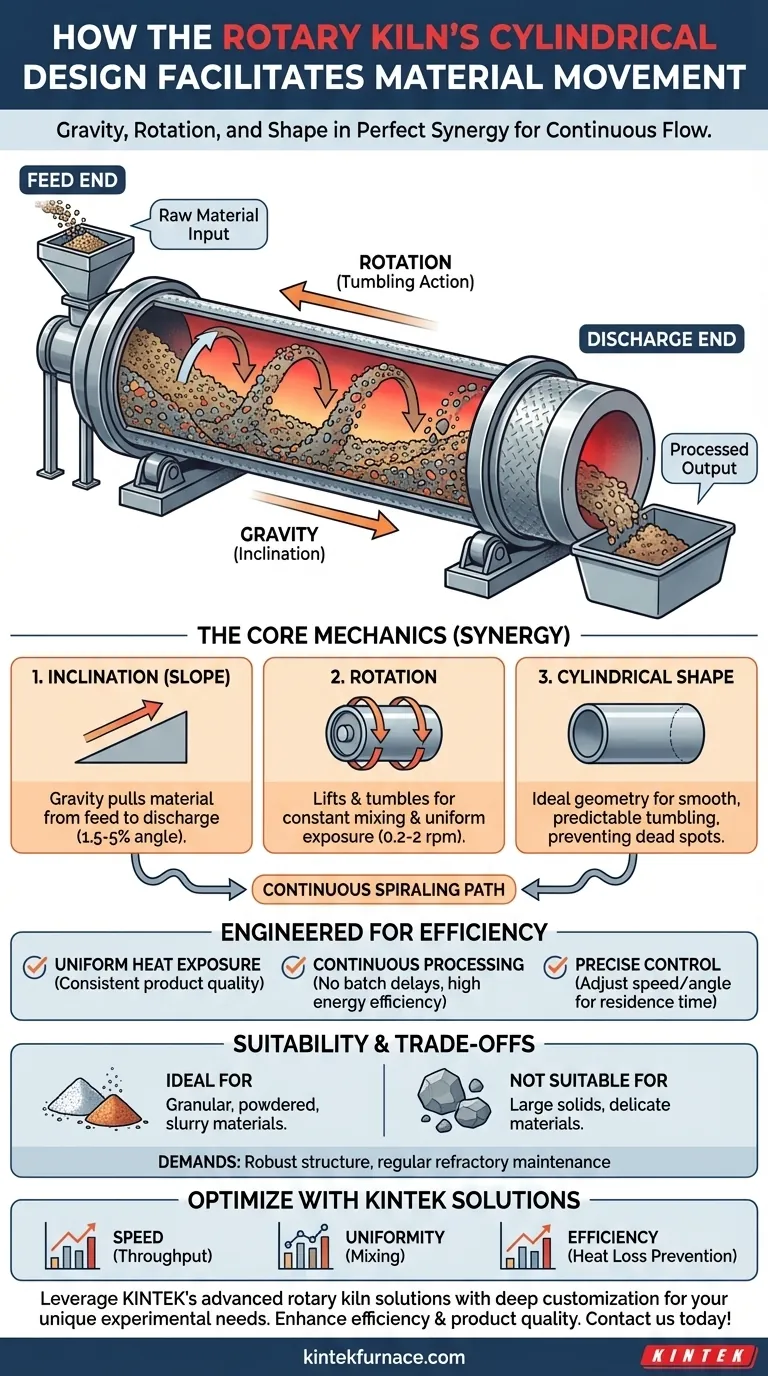

要するに、ロータリーキルンの円筒形設計は、シリンダーの形状、わずかな下向きの傾斜、およびゆっくりとした一定の回転という3つの要因の正確な組み合わせによって、材料の移動を促進します。これらの要素は連携して機能し、重力を主要な駆動力として利用しながら、連続的で制御された流れを作り出し、回転が材料を供給端から排出端へ移動させる間に、材料が絶えず混合され、転動することを保証します。

ロータリーキルンの巧妙さは、単に材料を移動させる能力だけでなく、連続的な処理と均一な熱暴露を保証する方法でそれを行う能力にあります。円筒形の設計は、この非常に効率的で制御された転動運動を可能にするための要石です。

材料輸送のコアメカニズム

システムを理解するには、各設計要素が全体的な機能にどのように貢献するかを分解するのが最善です。これらのコンポーネントは独立しているわけではなく、完全な相乗効果を発揮するように設計されています。

傾斜(勾配)の役割

キルン本体全体は、通常1.5%から5%のわずかな下向きの角度で設置されています。

この傾斜が材料の流れの主要な原動力となります。重力は自然に材料をキルンの高い供給端から低い排出端へと引き寄せます。

回転の機能

キルンは軸を中心にゆっくりと回転し、通常は毎分0.2回転から2回転(rpm)の速度です。

この回転により、材料はシリンダーの内壁を途中で継続的に持ち上げられ、その後、材料のベッドの中に再び転がり落ちます。この転動作用は、混合と塊の発生を防ぐために極めて重要です。

円筒、傾斜、回転の相乗効果

円筒形は、このプロセスにとって理想的な形状です。角や材料が詰まるデッドスポットがないため、スムーズで予測可能な転動運動を可能にします。

組み合わせることで、傾斜と回転は材料のためにゆっくりとしたらせん状の経路を作り出します。これにより、すべての粒子がキルン内を着実に移動しつつ、徹底的に混合されることが保証されます。

この設計が効率のために設計されている理由

ロータリーキルンの設計は、大量の材料を均一かつ連続的に処理するという課題に対する意図的な解決策です。その有効性は、代替となるバッチ処理システムと比較すると明らかになります。

均一な熱暴露の保証

絶え間ない転動作用が均一性の鍵です。材料が異なる加熱ゾーンを通過するにつれて、この混合により、すべての粒子が熱源に均等にさらされることが保証されます。

これにより、ホットスポットを防ぎ、セメント製造や鉱物焼成などのプロセスで重要な、一貫した高品質の最終製品が保証されます。

連続処理の実現

カートで材料を個別のバッチで処理するシャトルキルンとは異なり、ロータリーキルンは連続的に動作します。材料は一方の端から継続的に供給され、もう一方の端から排出されます。

この設計により、カートやドアが不要になり、キルンチャンバーを開閉することに伴う熱損失を防ぐことで、エネルギー効率が劇的に向上します。

正確な制御の提供

オペレーターは、傾斜角度と回転速度を調整することで、キルンの性能を微調整できます。

これらの調整により、材料の滞留時間、つまり材料がキルン内にいる合計時間が正確に制御されます。この制御は、プロセスを異なる原材料や所望の結果に適応させるために不可欠です。

設計のトレードオフの理解

非常に効果的である一方で、ロータリーキルンの設計には固有の特性があり、ある用途には適していても、別の用途には適さない場合があります。これらの限界を理解することが鍵となります。

材料の適合性

この設計は、自由な流れと転動が可能な粒状、粉末状、またはスラリー状の材料に最適です。

一般的に、キルン内での絶え間ない転動や研磨作用によって損傷する可能性のある大きな固体物体やデリケートな材料には適していません。

構造的および保守的要件

ロータリーキルンは巨大で重い構造物です。溶接された鋼製のシェルは、自重と回転を支えるために信じられないほど頑丈でなければなりません。

さらに、鋼を極度の熱から保護する内部の耐火ライニングは、激しい熱的および機械的応力を受けます。壊滅的な故障やエネルギー損失を防ぐために、定期的な検査とメンテナンスが必要です。

目標に合わせた適切な選択

ロータリーキルンの操作パラメータは、特定の処理目標に基づいて調整されます。速度、角度、材料特性の相互作用が最終的な結果を決定します。

- プロセスの速度が主な焦点の場合:回転速度や傾斜角度を上げることで材料のスループットは増加しますが、適切な処理に十分な滞留時間が確保されていることを確認するためにバランスを取る必要があります。

- 製品の均一性が主な焦点の場合:より遅い回転速度とより浅い傾斜角度は、滞留時間を増やし、転動回数を増やすため、最大の混合と熱分布を促進します。

- エネルギー効率が主な焦点の場合:連続的なドアレス設計は本質的に効率的ですが、耐火ライニングの完全性を維持することが、熱損失を防ぎ、性能を最大化するための最も重要な要素です。

結局のところ、ロータリーキルンの設計は、重力と回転という単純な力を、強力で制御された連続的な産業プロセスへと優雅に変えています。

要約表:

| 要因 | 材料移動における役割 |

|---|---|

| 円筒形 | スムーズな転動を可能にし、材料の停滞を防ぐ |

| 傾斜(勾配) | 重力を利用して材料を供給端から排出端へ移動させる |

| 回転 | 材料を持ち上げて転動させ、混合と均一な熱暴露を促進する |

| 要素の相乗効果 | 効率的な処理のために、連続的で制御されたらせん状の経路を作成する |

KINTEKの先進的なロータリーキルンソリューションで材料処理を最適化しましょう! 優れたR&Dと自社製造を活用し、当社はロータリーファーネスを含む多様な実験室向けに高温炉システムを提供しており、これらは連続運転と正確な制御のために設計されています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件を満たし、効率と製品品質を向上させることができます。当社のテーラーメイドソリューションがお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉