要するに、プラズマ支援化学気相成長法(PECVD)は、太陽電池製造における基盤技術です。なぜなら、これは二重の目的を果たす高品質な薄膜を堆積させるからです。これらの膜は、光の反射を抑えてセルの効率を向上させると同時に、シリコン内の電子欠陥を修復し、コスト効率の良い大量生産に必要な高速・低温プロセスを可能にします。

PECVDの重要な貢献は、単に層を堆積させることではなく、産業的にスケーラブルな単一の工程で太陽電池の光学的特性と電気的特性の両方を向上させる多機能膜を作成する能力にあります。

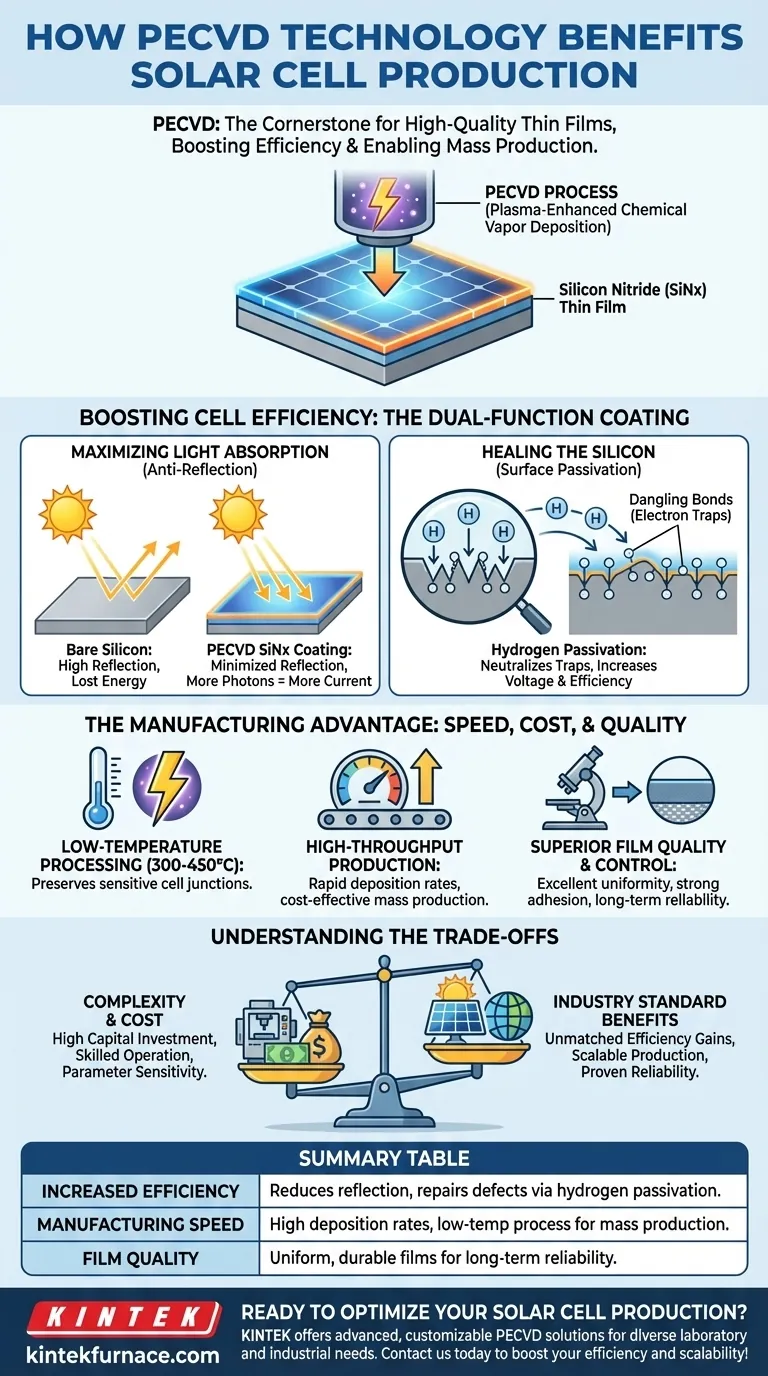

セル効率の向上:二重機能コーティング

結晶シリコン太陽電池製造におけるPECVDの主な役割は、薄くて精密に設計された窒化シリコン(SiNx)膜を堆積させることです。この単一の層は、次の2つの明確な方法で性能を劇的に向上させます。

光吸収の最大化(反射防止)

むき出しのシリコンウェーハは光沢があり、入射する太陽光のかなりの部分を反射します。この反射された光は、電気に変換できない失われたエネルギーです。

PECVDによって堆積されたSiNx膜は、反射防止コーティングとして機能します。膜の厚さと屈折率を正確に制御することにより、製造業者は太陽スペクトル全体にわたる反射を最小限に抑え、より多くの光子がシリコンに入射して電流を生成するようにすることができます。

シリコンの修復(表面パッシベーション)

製造工程中、シリコンウェーハの表面には「ダングリングボンド」などの微細な不完全性が残ります。これらは、キャリア(電子)を捕捉するトラップとして機能する未終端の化学結合です。

キャリアが捕捉されると、電流に寄与できなくなり、セルの電圧と全体的な効率が低下します。

SiNxのPECVDプロセスでは、水素が豊富な前駆体ガスを使用します。この水素は膜に取り込まれ、シリコン表面にわずかに拡散し、そこでこれらのダングリングボンドを「パッシベート(不動態化)」または中和します。シリコン表面のこの修復は、高効率セルを達成するための重要なメカニズムです。

製造上の利点:速度、コスト、品質

セル自体を改善するだけでなく、PECVDが優位なのは、そのプロセス特性が大量の産業生産の要求と完全に一致しているためです。

低温処理

従来の化学気相成長法(CVD)は非常に高い温度を必要とし、これは最新の太陽電池のデリケートな浅い電子接合部に損傷を与える可能性があります。

PECVDはエネルギー豊富なプラズマを使用して化学反応を促進するため、はるかに低温(通常300〜450°C)で膜の堆積が可能です。この低温処理は、下にある太陽電池構造の完全性を維持します。

高スループット生産

太陽光発電がコスト競争力を持つためには、セルを非常に高速で製造する必要があります。PECVDは非常に高い堆積速度を提供します。場合によっては、同じ材料に対する従来のCVDよりも100倍以上高速です。

この高いスループットは、高い稼働時間と効率的な材料使用を可能にする最新のモジュール式システムと相まって、最終的な太陽光パネルのワットあたりのコストを直接削減します。

優れた膜品質と制御

プラズマ環境により、オペレーターは膜の密度、応力、化学組成など、最終膜の特性を例外的に制御できます。

これにより、ウェーハ全体にわたって優れた均一性、強い密着性、ピンホールや亀裂の少ない膜が得られます。この信頼性は、太陽光パネルに期待される25年以上の動作寿命を保証するために不可欠です。

トレードオフの理解

PECVDは業界標準ですが、複雑さがないわけではありません。これらを認識することが、製造ラインにおけるその位置を理解する鍵となります。

システムの複雑さとコスト

PECVDシステムは、高真空チャンバー、精密なガス流量制御装置、高周波(RF)電源を伴う高度な機器です。これはかなりの設備投資となり、操作とメンテナンスには熟練した技術者が必要です。

パラメータの感度

反射防止層とパッシベーション層の最終的な品質は、ガス混合比、圧力、温度、プラズマ電力などのプロセスパラメータに非常に敏感です。わずかなずれでも最適ではない膜につながり、生産ライン全体の効率と歩留まりに影響を与える可能性があります。これには、堅牢なプロセス制御と監視が必要です。

あなたの目標への適用方法

あなたの焦点によって、PECVDの最も関連性の高い側面が決まります。

- もしあなたの主な焦点が研究開発またはセル効率にあるなら: 鍵となるのは、PECVDが膜特性を制御し、優れた表面パッシベーションのために水素を供給する能力であり、これらはセルの電圧と効率を押し上げるための重要なレバーとなります。

- もしあなたの主な焦点が製造とスケールアップにあるなら: 重要な利点は、高い堆積速度、低温互換性、高いシステム稼働時間であり、コスト効率の高い大量生産を可能にします。

- もしあなたの主な焦点が長期的な信頼性にあるなら: 価値は、PECVDがフィールドで何十年にもわたってセルを保護し、一貫して性能を発揮する、高密度で安定した均一な膜を生成する能力にあります。

結局のところ、PECVDは太陽電池製造における科学的および経済的な課題の両方を巧みに解決するため、不可欠なものとなっています。

要約表:

| 利点 | 説明 |

|---|---|

| 効率の向上 | 光の反射を抑え、水素パッシベーションによるシリコン欠陥を修復します。 |

| 製造速度 | コスト効率の高い大量生産のための高い堆積速度と低温処理。 |

| 膜品質 | 長期的な信頼性のために、正確な制御による均一で耐久性のある膜を生成します。 |

先進的なPECVDソリューションで太陽電池の生産を最適化する準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、高温炉ソリューション(CVD/PECVDシステムを含む)を多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確に対応できます。当社のテーラーメイドのPECVD技術がお客様の効率とスケーラビリティをどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械