プラズマCVD(PECVD)と従来の化学気相成長(CVD)の

根本的な違いは、反応を促進するために使用されるエネルギー源にあります。従来のCVDが高温熱エネルギー(熱)のみに依存して前駆体ガスを分解するのに対し、PECVDは活性化されたプラズマを使用して化学反応を開始します。これにより、PECVDは大幅に低い温度で高品質の薄膜を成膜することができます。

本質的に、CVDとPECVDの選択は、温度とプロセスの複雑さのトレードオフです。PECVDがプラズマを使用することで、熱に弱い材料への成膜が可能になり、これは高温の従来のCVDでは不可能なことです。

核心的な違い:エネルギー源と温度

エネルギーを供給する方法は、操作条件、ひいては各成膜技術の応用分野を決定します。

従来のCVD:熱的アプローチ

従来のCVDは、純粋な熱化学プロセスです。前駆体ガスが反応室に導入され、基板は通常600℃から800℃、時にはそれ以上の非常に高温に加熱されます。

この強烈な熱が、前駆体ガスの化学結合を分解するために必要な活性化エネルギーを提供し、基板表面に固体薄膜として反応・成膜することを可能にします。

PECVD:プラズマ強化アプローチ

PECVDは、チャンバーに第三の要素、つまりプラズマを導入します。プラズマは、しばしば物質の第四の状態と呼ばれ、通常は高周波(RF)電界によって原子がイオン化されるまで活性化されたガスです。

このプロセスにより、高エネルギーの電子、イオン、反応性の高いフリーラジカルが混在した状態が生成されます。これらの反応性の高い種が前駆体ガス分子と衝突し、それらを分解して成膜反応を促進します。

プラズマの役割

プラズマ(熱だけでなく)が反応のエネルギーを供給するため、基板ははるかに低い温度に保つことができます。PECVDプロセスは通常、室温から約350℃で実行されます。

これにより、プラズマは低温成膜を可能にする要因となり、コーティングできる材料の範囲を根本的に拡大します。

温度差がもたらす実用的な影響

プロセス温度の大幅な低下は、単なる小さな詳細ではなく、PECVDが広く採用されている主な理由であり、製造に大きな影響を与えます。

基板適合性

これはPECVDの最も重要な利点です。従来のCVDの高熱は、ポリマー、プラスチック、完全に製造された半導体デバイスなどの熱に弱い基板を破壊または損傷します。

PECVDの低温操作は、これらの種類の材料に膜を成膜するためのデフォルトの選択肢となります。

熱応力の低減

高温は材料を膨張させ、冷却時に収縮させます。これにより、基板と新しく成膜された膜との間に大きな機械的応力が生じ、亀裂、剥離、反りにつながる可能性があります。

温度差を最小限に抑えることで、PECVDは最終製品の熱応力を大幅に低減し、その信頼性と完全性を向上させます。

成膜速度

より低い温度で、PECVDは同じ温度での純粋な熱CVDプロセスよりも高い成膜速度を達成できることがよくあります。プラズマは反応性の高い種を高濃度に生成し、膜の成長を加速させます。

トレードオフの理解

低温は大きな利点ですが、PECVDを選択すると、それなりの考慮事項が生じます。プラズマの使用は万能ではありません。

膜の純度と汚染

プラズマプロセスは、前駆体ガスからの水素などの元素を成膜された膜に取り込む可能性があります。この汚染は、膜の電気的または光学的特性を変化させる可能性があります。

従来の高温CVDは、高い熱エネルギーがそのような不純物を除去するのに効果的であるため、より純粋な膜を生成することが多く、よりクリーンな堆積物をもたらします。

膜の密度と構造

従来のCVDにおける高熱は、表面の原子に、移動して最適な、密で、しばしば結晶性の構造に落ち着くためのより多くのエネルギーを与えます。

PECVD膜は、より低い温度で成膜されるため、原子の表面移動性が成長中に低いため、時には密度が低く、またはアモルファス(結晶性が低い)になることがあります。

プロセスと装置の複雑さ

PECVDシステムは、従来の熱CVDシステムよりも本質的に複雑です。RFパワー発生器、整合回路、および均一なプラズマを生成および維持するための洗練されたチャンバー設計が必要です。

これにより、より単純な熱のみのシステムと比較して、装置コストとメンテナンスの複雑さが増します。

アプリケーションに最適な選択をする

正しい成膜方法を選択するには、プロセスの能力を基板の限界と必要な膜特性に合わせる必要があります。

- 熱に弱い材料への成膜が主な目的の場合: PECVDは、その低温プロセスが基板の損傷を防ぐため、唯一の実行可能な選択肢です。

- 可能な限り最高の膜純度と密度を達成することが主な目的の場合: 基板が熱に耐えられるのであれば、従来の高温CVDが優れた選択肢となることがよくあります。

- 産業生産における高いスループットと良好な膜品質のバランスを見つけることが主な目的の場合: PECVDは、多くの場合、最適な妥協点を提供し、多くのアプリケーションに対応する中程度の温度での高速成膜を可能にします。

最終的に、あなたの決定は、基板の熱的バジェットと最終薄膜の特定の性能要件とのバランスをとることによって左右されます。

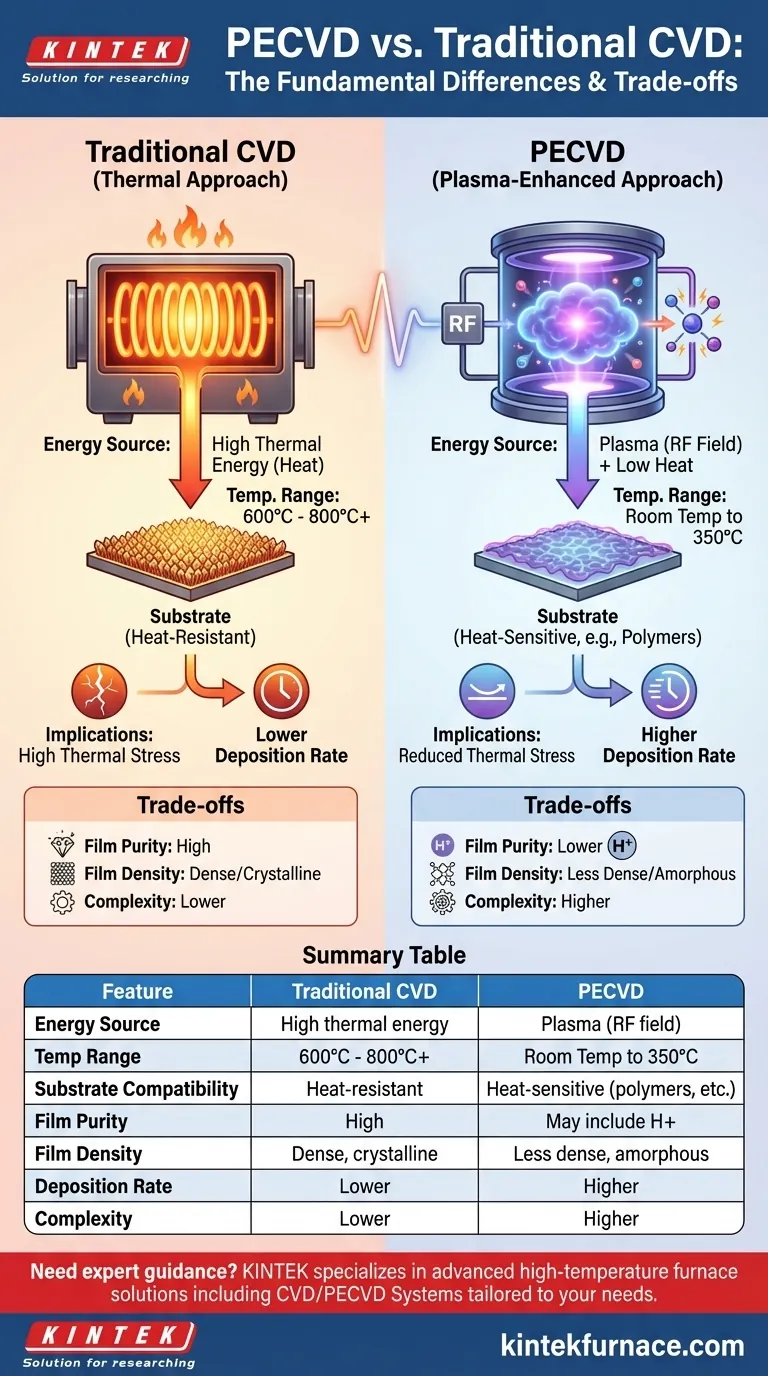

まとめ表:

| 特徴 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 高い熱エネルギー(熱) | プラズマ(RF電界) |

| 標準的な温度範囲 | 600℃~800℃以上 | 室温~350℃ |

| 基板適合性 | 耐熱性材料のみ | 熱に弱い材料(例:ポリマー、半導体) |

| 膜の純度 | 不純物が少なく高純度 | 水素汚染を含む可能性あり |

| 膜の密度 | 高密度で結晶性であることが多い | 密度が低く、アモルファスであることがある |

| 成膜速度 | 同じ温度では低い | 低温では高い |

| 装置の複雑さ | 低い | 高い(RFシステムが必要) |

PECVDまたはCVDプロセスに最適な炉を選択するための専門家のガイダンスが必要ですか? KINTEKでは、お客様固有のニーズに合わせた高度な高温炉ソリューションを専門としています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、強力な社内R&Dと高度なカスタマイズ能力に裏打ちされています。熱に弱い基板を扱っている場合でも、精密な膜特性が必要な場合でも、お客様の研究室の効率と成果を最適化するお手伝いをいたします。当社のソリューションがお客様の特定のアプリケーションにどのように役立つかについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン