根本的な違いは、プラズマ支援化学気相成長法(PECVD)と従来の化学気相成長法(CVD)では、堆積反応を促進するために使用されるエネルギー源にあります。従来のCVDが前駆体ガスを分解するために排他的に高温に依存するのに対し、PECVDは電場を利用してプラズマを生成し、はるかに低い温度で反応を発生させることができます。

熱エネルギーの力任せの方法をプラズマの的を絞ったエネルギーに置き換えることで、PECVDは堆積プロセスを高温から切り離します。この単一の変更により、従来のCVD法では破壊されてしまう熱に弱い材料をコーティングする能力が解き放たれます。

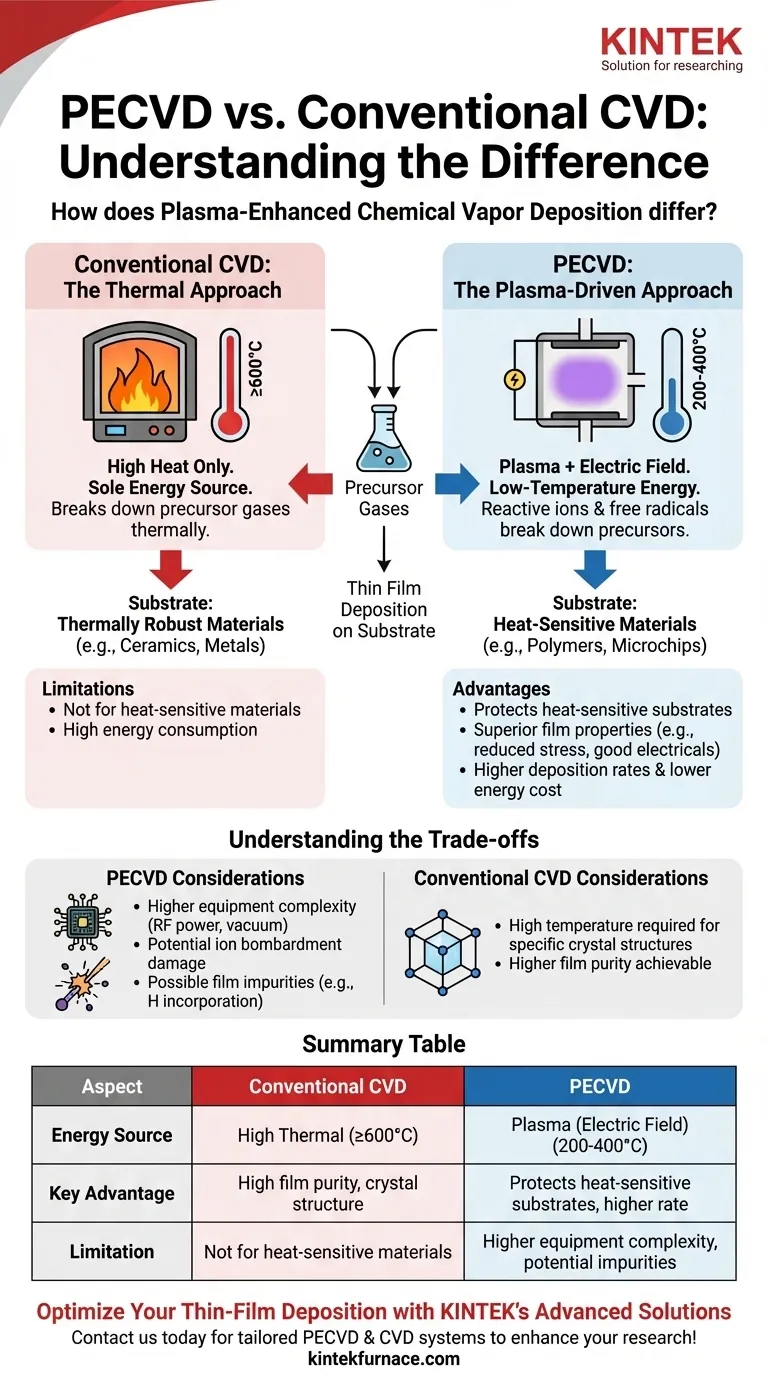

核心的な違い:反応の活性化方法

あらゆるCVDプロセスの目標は、気体の化学的前駆体を分解し、基板上に固体薄膜として堆積させることです。主な違いは、そのエネルギーがどのように供給されるかにあります。

従来のCVD:熱的アプローチ

従来の、または熱CVDは、エネルギー源として高温(多くの場合600°Cをはるかに超える)のみを使用します。基板はチャンバー内で加熱され、この熱エネルギーが、その上を流れる前駆体ガスの化学結合を切断します。

この方法は概念的には単純ですが、高い熱要件があるため、多くの材料には適合しません。

PECVD:プラズマ駆動アプローチ

PECVDは、通常200〜400°Cのより低い温度範囲で動作します。熱だけに頼るのではなく、ガスに電場を印加してプラズマを着火させることでエネルギーを導入します。

このプラズマは、イオンとフリーラジカルを含む非常に高エネルギーな物質の状態です。これらの反応性粒子が前駆体ガスを分解し、極端な熱を必要とせずに膜堆積を可能にします。

プラズマを使用する主な利点

プラズマによってプロセス温度を下げることは、PECVDを現代の製造業における重要な技術にするいくつかの大きな利点をもたらします。

温度に敏感な基板の保護

これはPECVDの最も重要な利点です。より低い動作温度により、高温に耐えられない材料の上に高品質の膜を堆積させることができます。

これには、ポリマーやプラスチック、さらには高温が高温によって以前作製されたコンポーネントを損傷したり、ドーパントプロファイルを変化させたりする可能性のある複雑なマイクロエレクトロニクスデバイスが含まれます。

優れた膜特性の実現

プラズマのエネルギーが高くも制御された性質は、望ましい特性を持つ膜につながることがあります。PECVDはしばしば、内部応力が低減され、亀裂が入る可能性が低い膜を生成します。

さらに、高性能エレクトロニクスや保護コーティングに不可欠な、優れた電気的特性と基板への強力な密着性を持つ膜をもたらす可能性があります。

堆積速度と効率の向上

PECVDプロセスは、熱CVDの同等品よりも高い堆積速度を達成できることがよくあります。

システムを極端な温度に加熱する必要がないため、消費エネルギーも大幅に少なくなり、生産コストの削減とスループットの向上につながります。

トレードオフの理解

強力である一方で、プラズマの使用には考慮すべき点がないわけではありません。PECVDと従来のCVDの選択は、それぞれの限界を理解することを含みます。

プロセスの複雑さと装置の複雑さ

PECVDシステムは、熱CVD反応器よりも本質的により複雑です。プラズマを生成し維持するためには高度なRF電源が必要であり、高度な真空およびガス制御システムも必要です。

この追加の複雑さは、高い初期装置コストとより複雑なプロセス制御につながる可能性があります。

膜の不純物や損傷の可能性

プラズマ内の高エネルギーイオンは、反応には役立ちますが、基板表面にイオン衝撃損傷を引き起こすことがあります。

さらに、前駆体ガス(シラン、SiH₄など)は、水素などの他の元素が膜に取り込まれる原因となる可能性があります。これは時には有益ですが、膜の純度が最も重要となる特定の光学用途や電子用途では望ましくない不純物となることがあります。

高温が必要な場合(欠点ではなく利点)

特定の材料、特に特定の結晶構造の場合、従来のCVDの高温は欠点ではなく要件となります。熱エネルギーは、目的の結晶配向と膜密度を達成するために必要です。

これらの特定のケースでは、「より穏やかな」PECVDプロセスでは、必要な構造特性を持つ膜を生成できない場合があります。

目標に応じた適切な選択

あなたの選択は、基板材料の特定の要件と最終膜の望ましい特性に完全に依存します。

- 熱に弱い材料(ポリマーや完成したマイクロチップなど)への堆積が主な焦点である場合: その低温プロセスにより、PECVDが決定的な選択肢となります。

- 熱的に堅牢な基板上に可能な限り最高の膜純度または特定の結晶構造を達成することが主な焦点である場合: 従来の熱CVDの方が、プラズマ誘起効果の可能性を回避できるため望ましい場合があります。

- 一般的な用途のコーティングにおいて、生産速度、コスト、膜品質のバランスを取ることが主な焦点である場合: PECVDは、より低いエネルギーコストで高い堆積速度と優れた膜特性の優れたバランスを提供することがよくあります。

熱エネルギーとプラズマエネルギーのこの基本的なトレードオフを理解することで、材料が必要とする正確な堆積技術を選択できるようになります。

要約表:

| 側面 | 従来のCVD | PECVD |

|---|---|---|

| エネルギー源 | 高い熱エネルギー (≥600°C) | 電場からのプラズマ (200-400°C) |

| 温度範囲 | 高温 (≥600°C) | 低温 (200-400°C) |

| 主な利点 | 高い膜純度、特定の結晶構造 | 熱に弱い基板を保護、高い堆積速度、エネルギー使用量が少ない |

| 制限事項 | 熱に弱い材料には不適 | 装置の複雑性が高い、イオン損傷や不純物の可能性 |

KINTEKの高度なソリューションで薄膜堆積を最適化

ポリマーやマイクロエレクトロニクスなどの熱に弱い材料を取り扱っており、正確な低温堆積が必要ですか?KINTEKは優れた研究開発と社内製造を活用し、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究所に提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉などを含む当社の製品群は、お客様固有の実験要件に正確に対応するための強力なカスタム化機能によって補完されています。

当社のカスタマイズされたPECVDおよびCVDシステムがお客様の研究をどのように強化し、膜品質を向上させ、効率を高めることができるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン