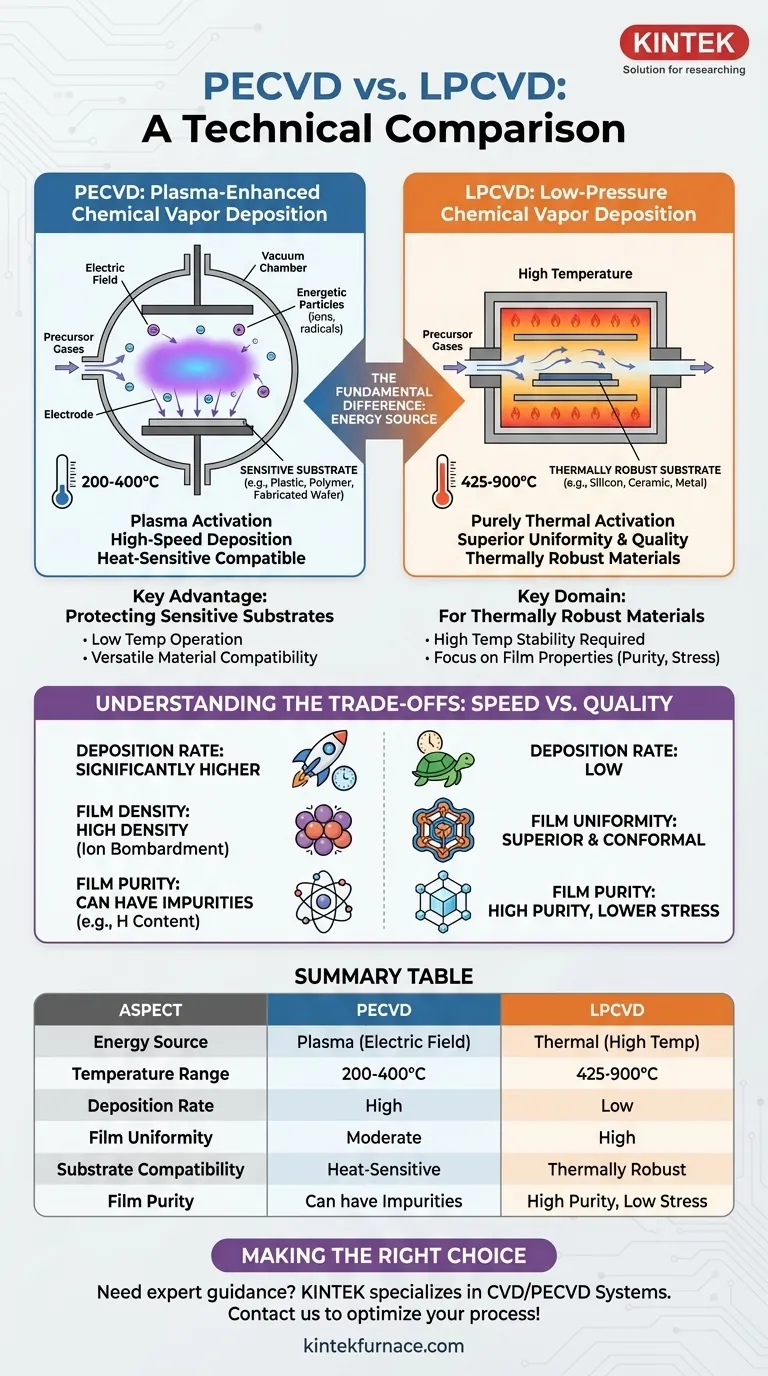

本質的に、プラズマ支援化学気相成長(PECVD)と低温化学気相成長(LPCVD)の主な違いは、膜形成反応を促進するために使用されるエネルギー源です。PECVDは電場を使用して活性なプラズマを生成し、低温(200~400°C)での成膜を可能にします。対照的に、LPCVDは前駆体ガスを活性化するために専ら高い熱エネルギー(425~900°C)に依存します。この単一の違いが、材料適合性から膜質、製造速度に至るまですべてを決定づけます。

これら二つの方法の選択は、基本的なエンジニアリング上のトレードオフです。PECVDは処理速度と熱に敏感な材料との適合性を優先しますが、LPCVDははるかに高いプロセス温度を犠牲にして、膜の均一性と品質を優先します。

根本的な違い:エネルギーの供給方法

前駆体ガスにエネルギーを供給する方法は、PECVDとLPCVDを分ける決定的な特徴であり、それらの能力と理想的な使用例に直接影響を与えます。

PECVD:プラズマによる活性化

PECVDは電場を利用して、反応チャンバー内でガスをプラズマにイオン化します。このプラズマには、反応性の高いイオンとラジカルが含まれています。

これらのエネルギーを持つ粒子が基板表面に衝突することで、低温であっても化学反応が起こり、固体膜を形成するために必要なエネルギーが供給されます。

LPCVD:純粋な熱活性化

LPCVDは、化学反応の活性化エネルギーを提供するために、専ら高い温度に依存します。

基板は低圧の炉内で加熱され、前駆体ガスが熱い表面を流れると、ガスは分解し、反応して目的の膜が堆積します。低圧であることは、ガスが均一に拡散するのを助け、均一な膜成長を促進します。

温度が用途を決定する方法

動作温度の著しい違いは、二つのプロセスを選択する際の最も重要な要素であり、どの材料を基板として使用できるかを決定します。

PECVDの利点:熱に敏感な基板の保護

PECVDの低温動作(200~400°C)がその主な利点です。これにより、高温に耐えられない材料上に高品質の膜を堆積させることが可能になります。

これには、プラスチック、ポリマー、または既に金属相互接続やその他の熱に敏感なコンポーネントを含む完全に製造された半導体ウェーハなどの基板が含まれます。これにより、PECVDは例外的に多用途になります。

LPCVDの領域:熱的に堅牢な材料用

LPCVDは、シリコンウェーハ、セラミック、または特定の金属など、必要な高温(425~900°C)で安定している基板のために予約されています。

高温プロセスは、膜の応力緩和や高純度など、膜特性が基板自体の熱的バジェットよりも重要である場合に選ばれることがよくあります。

トレードオフの理解:速度 対 品質

温度以外にも、PECVDとLPCVDの選択には、製造速度と堆積膜の最終特性との間の直接的なトレードオフが含まれます。

成膜速度とスループット

PECVDは一般的に著しく高い成膜速度を達成します。反応性の高いプラズマは、熱エネルギーだけでは不可能なほど化学反応速度を加速させます。

この速度により、PECVDは太陽電池やフラットパネルディスプレイの製造など、プロセス時間が重要な経済的要因となる高スループットの製造環境に非常に適しています。

膜の均一性とコンフォーマル性(密着性)

LPCVDは通常、特に複雑で非平面な表面において、優れた均一性とコンフォーマル性を持つ膜を生成します。プロセスは非指向性であり、低圧下でのガス拡散に依存するため、PECVDのより指向性の高いプラズマベースのプロセスよりも、複雑な3Dトポグラフィーをより均一にコーティングできます。

膜密度と純度

PECVDは、成長中にイオン衝撃が膜を圧縮するため、非常に高密度の膜を生成できます。しかし、これらの膜にはプラズマ前駆体由来の水素含有量やその他の不純物が含まれることがあり、電気的特性に影響を与える可能性があります。

LPCVD膜は、しばしば高い純度と低い固有応力を示します。高温環境は、堆積プロセス自体中に欠陥を焼鈍し、不純物を追い出すのに役立ち、より安定した膜構造をもたらします。

プロセスに最適な選択を行う

あなたの特定の目標が、適切な堆積技術を選択することを決定します。この決定は、材料の制約、望ましい膜特性、および製造要求とのバランスです。

- 熱に敏感な基板の処理が主な焦点である場合: PECVDはその低い動作温度のため、明確かつしばしば唯一の選択肢です。

- 複雑なトポグラフィー上に最高の膜純度と均一性を達成することが主な焦点である場合: 基板が熱に耐えられる限り、LPCVDが通常優れています。

- 製造のスループットと速度を最大化することが主な焦点である場合: PECVDはより速い成膜速度を提供し、大量生産に適しています。

- 高密度で硬いコーティングを作成することが主な焦点である場合: PECVDのイオン支援堆積は、高密度で機械的に堅牢な膜を作成するのに有益です。

プラズマ駆動の速度と熱駆動の品質との間のこの基本的なトレードオフを理解することが、特定の目的に合った適切な堆積技術を選択するための鍵となります。

要約表:

| 側面 | PECVD | LPCVD |

|---|---|---|

| エネルギー源 | プラズマ(電場) | 熱(高温) |

| 温度範囲 | 200-400°C | 425-900°C |

| 成膜速度 | 速い | 遅い |

| 膜の均一性 | 中程度 | 高い |

| 基板適合性 | 熱に敏感な材料(例:プラスチック、ポリマー) | 熱的に堅牢な材料(例:シリコン、セラミック) |

| 膜の純度 | 不純物を含む場合がある(例:水素) | 高純度、低応力 |

研究室に最適なCVDシステムの選択について専門家のガイダンスが必要ですか? KINTEKでは、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、熱に敏感な基板を扱う場合でも、高い膜品質が要求される場合でも、お客様固有の実験要件に正確に適合するための深いカスタマイズを提供します。今すぐお問い合わせいただき、堆積プロセスを最適化し、効率を高めましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン