本質的に、プラズマ支援化学気相成長法(PECVD)は、2つの明確な段階で始まります。第一に、膜の前駆体となる反応性ガスが低圧の真空チャンバーに導入されます。直後、チャンバー内の2つの電極間に高周波電場が印加され、ガスが励起されてプラズマが着火します。これがプロセス全体の鍵となります。

PECVDと他の方法との根本的な違いは、化学反応を促進するために高温ではなくプラズマからのエネルギーを使用することです。これにより、熱プロセスでは損傷する可能性のある材料への堆積が可能になり、はるかに低い温度で高品質の薄膜を堆積できます。

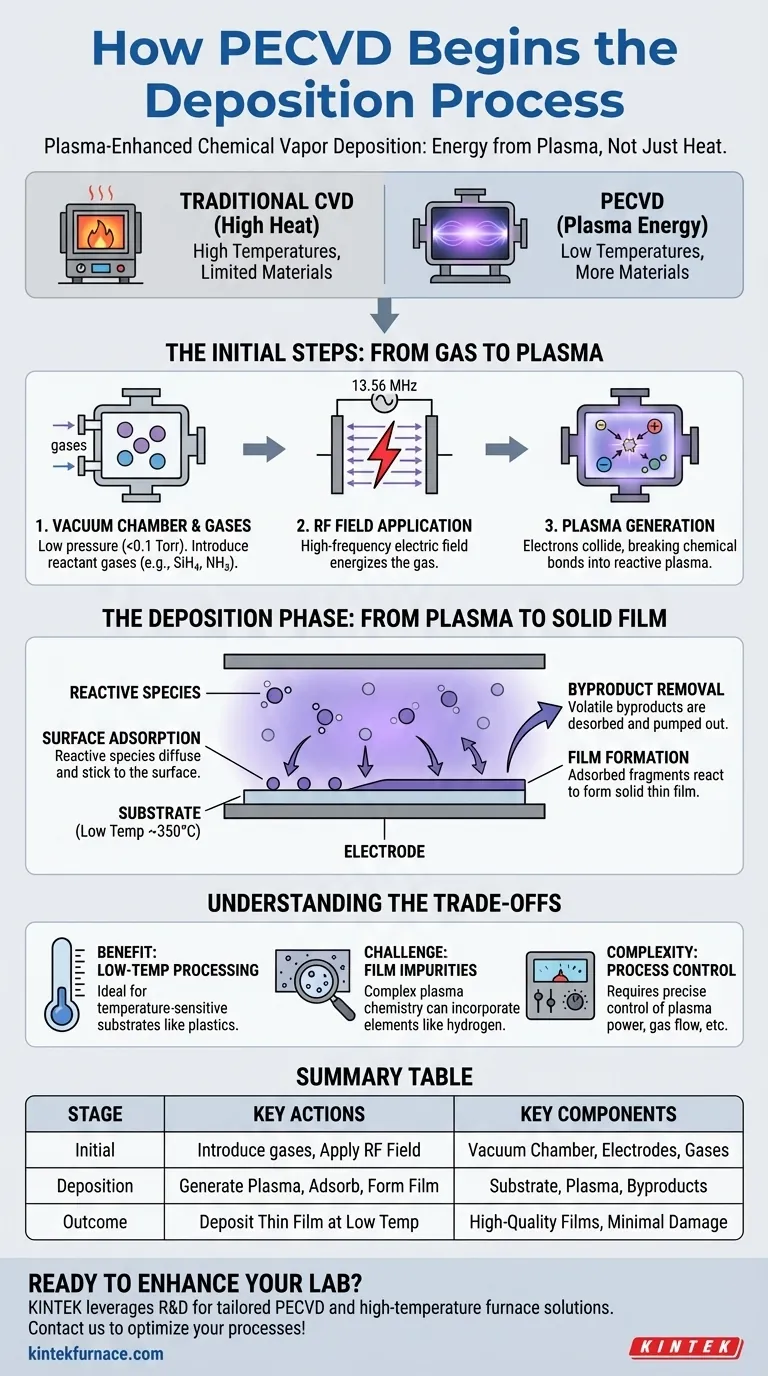

初期ステップ:気体からプラズマへ

PECVDを理解するには、まず反応環境がどのように作成されるかを理解する必要があります。このプロセスは熱のみによって推進されるのではなく、プラズマとして知られる物質のエネルギー状態によって推進されます。

ステップ1:環境の確立

プロセスは、通常0.1 Torr未満の非常に低い圧力に保たれた真空チャンバー内で開始されます。この制御された環境に、反応性ガスの正確な混合物が導入されます。窒化ケイ素を堆積させるためのシラン(SiH4)やアンモニア(NH3)などのこれらのガスは、最終膜の化学的構成要素として機能します。

ステップ2:プラズマの生成

ガスが安定した後、平行な一対の電極間に強力な高周波電場が印加されます。これは多くの場合、RF(無線周波数)場であり、通常は13.56 MHzです。この電気エネルギーは、従来の意味でガスを直接加熱するわけではありません。

ステップ3:反応性種の生成

その代わりに、電場がチャンバー内の自由電子を加速させます。これらの高エネルギー電子(100〜300 eV)が、中性の前駆体ガス分子と衝突します。これらの衝突は、分子の化学結合を切断するのに十分なほど強力であり、イオン、ラジカル、およびその他の励起された反応性断片の揮発性の混合物を生成します。このイオン化されたガスがプラズマであり、特徴的なグロー放電として目に見えることがよくあります。

成膜フェーズ:プラズマから固体膜へ

反応性プラズマが確立されると、焦点は基板として知られるターゲット材料上に膜を構築することに移ります。

基板の役割

基板は電極の1つに配置され、これはしばしば加熱されます。しかし、この温度は比較的低く(約350°C)、純粋な熱化学気相成長法(CVD)で必要とされる温度をはるかに下回ります。この低温こそがPECVDの主な利点です。

表面反応と吸着

プラズマで生成された高反応性種は拡散し、基板に向かって移動します。基板に到達すると、それらは化学吸着と呼ばれるプロセスで表面に「付着」します。それらの高い反応性により、新しい化学結合を形成する準備ができています。

膜の形成と副生成物の除去

表面上で、これらの吸着した断片は互いに反応して、安定した固体薄膜を形成します。目的の膜材料が形成されるにつれて、揮発性の副生成物も生成されます。これらの副生成物は表面から脱着(放出)され、真空チャンバーから継続的に排出され、堆積した膜だけが残ります。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。その固有の利点と課題を理解することは、適切な適用にとって極めて重要です。

利点:低温処理

PECVDの最も重要な利点は、温度に敏感な基板上に膜を堆積できることです。プラスチック、有機エレクトロニクス、または特定の半導体デバイスなどの材料は、従来のCVDの高温に耐えられません。PECVDは、プラズマエネルギーを使用することで、この制限を回避します。

課題:膜の不純物

プラズマ中の化学反応は複雑であり、望ましくない元素が膜に取り込まれる可能性があります。たとえば、シランのような水素含有前駆体を使用する場合、水素が最終膜に埋め込まれることはよくあり、これが電気的または光学的特性を変化させる可能性があります。

複雑さ:プロセス制御

PECVDは、熱CVDよりも多くのプロセス変数を導入します。温度、圧力、ガス流量に加えて、プラズマ電力も正確に制御する必要があります。各パラメータはプラズマ密度と化学作用に影響を与え、それが堆積速度、膜の均一性、および材料特性に影響を与えるため、プロセス最適化がより複雑になります。

目標に合わせた適切な選択

PECVDを使用するという決定は、基板と目的の膜特性の特定の要件によって推進されるべきです。

- 温度に敏感な材料への膜の堆積が主な焦点である場合: PECVDは決定的な、そしてしばしば唯一の選択肢です。なぜなら、基板を熱損傷から保護するからです。

- 熱に強い基板に対して最高の膜純度が主な焦点である場合: 水素のような不純物の混入が少ない膜を生成できる、従来の高温CVDを検討するかもしれません。

- 中程度の品質と堆積速度のバランスが主な焦点である場合: PECVDのプラズマ電力とガス流量を最適化することは、低温で急速な膜成長を達成するための非常に効果的な道筋を提供します。

結局のところ、PECVDがエネルギー源(プラズマ)と熱環境(基板)を分離していることを理解することが、先進的な材料工学のためにその独自の能力を活用するための鍵となります。

要約表:

| 段階 | 主要なアクション | 主要なコンポーネント |

|---|---|---|

| 初期 | 反応性ガス導入、RF電場印加 | 真空チャンバー、電極、ガス(例:SiH4、NH3) |

| 堆積 | プラズマ生成、反応性種の吸着、膜形成 | 基板、プラズマ、副生成物 |

| 結果 | 低温(例:350°C)での薄膜堆積 | 高品質フィルム、最小限の熱損傷 |

先進的なPECVDシステムで研究室の能力を高める準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室にカスタマイズされた高温炉ソリューションを提供します。当社の製品ラインナップには、PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉が含まれており、低温堆積などの独自の実験ニーズに正確に対応するための強力な深いカスタマイズによって補完されています。今すぐお問い合わせいただき、プロセスの最適化とイノベーションの推進についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン