その核となるのは、プラズマCVD(PECVD)が優れた成膜均一性を達成するのは、化学環境に対する精密なリアルタイム制御と、本質的に拡散性であり直線的ではない成膜メカニズムという2つの要因の組み合わせによるものです。これにより、反応性ガス種が基板、特に複雑な三次元表面に均一にコーティングされることを可能にします。

PECVDの均一性を理解する鍵は、それを単純なスプレープロセスとしてではなく、制御された反応性の「雰囲気」の生成として捉えることです。プラズマは前駆体ガスを活性化させ、ガスが拡散して表面全体に均一に定着することを可能にします。これは、ガスが直線的に噴射されるのではなく、拡散によって行われます。

PECVD均一性の二つの柱

均一な膜を達成することは偶然ではありません。それはプロセス環境の意図的な制御と、成膜チャンバーの物理的設計の結果です。これら2つの要素が連携して、基板のあらゆる部分がほぼ同じ条件を経験するようにします。

第一の柱:プロセス環境の精密制御

均一な膜の基盤は、安定した再現性のある環境です。PECVDシステムは、膜前駆体の挙動に直接影響を与えるいくつかの重要なパラメータを正確に制御できます。

- ガス流量と圧力:前駆体ガスの流量と圧力を調整することで、基板全体にわたって反応物質の濃度が一定に保たれます。これは成膜速度と材料組成に直接影響します。

- 温度:基板ホルダー全体にわたる均一な温度プロファイルが非常に重要です。温度は堆積原子の表面移動度に影響を与え、原子が安定した均一な膜構造に配列することを可能にします。

- プラズマ電力:プラズマを生成するために印加される高周波(RF)電力は、ガス前駆体の反応性を決定します。安定した電力は、反応性種の密度を一貫して保ち、予測可能な成膜速度をもたらします。

これらの要因を制御することで、平均自由行程(粒子が別の粒子と衝突するまでに移動する平均距離)が最適化され、反応性種が一部に集中するのではなく、均一に分布されることが保証されます。

第二の柱:高度な反応炉工学

PECVDシステムの物理的なハードウェアは、均一性を促進するために特別に設計されています。

- 均一なガス分布:最新のPECVD反応炉は、洗練された「シャワーヘッド」設計を利用しています。これらのコンポーネントは、数千個の微細で戦略的に配置された穴を通して前駆体ガスを導入し、ガス混合物が基板表面全体に均一に供給されることを保証します。

- 最適化された温度プロファイル:基板ヒーター、またはチャックは、非常に均一な温度を維持するように設計されています。これにより、膜の厚さや品質のばらつきを引き起こす「ホットスポット」や「コールドスポット」を防ぎます。

平面表面を超えて:コンフォーマリティの利点

おそらくPECVDの最も重要な利点は、特にPVD(物理蒸着)のような他の方法と比較した場合、非常にコンフォーマルなコーティングを生成できる能力です。

拡散性対直線的成膜

PVDをスプレー塗装と考えてみてください。塗料はノズルから物体まで一直線に移動します。物体の一部が影になっていたり、他の特徴物の後ろにあったりすると、コーティングされません。これは直線的なプロセスです。

一方、PECVDは、物体を濃密な反応性の霧の中に浸すようなものです。活性化されたガス粒子は一方向に移動するのではなく、チャンバー全体に拡散しています。この拡散性でガス駆動のプロセスにより、溝や穴の内側を含むすべての表面を覆い、コーティングすることができます。

プラズマがどのように高いコンフォーマリティを達成するか

プラズマは安定した前駆体ガスを非常に反応性の高い、しかし短寿命の種に分解します。これらの種はチャンバー全体に拡散し、露出したすべての表面に吸着します。その動きはランダムで方向性がないため、複雑な非平面的な形状にも均一に到達し、コーティングすることができ、結果としてどこでも一貫した厚さの膜ができます。

トレードオフの理解

PECVDは強力ですが、その複雑さがまったくないわけではありません。その利点を享受するには、プロセス変数を明確に理解する必要があります。

パラメータ調整の複雑さ

高度な制御は、同時に複雑さの原因でもあります。特定の材料と基板に対して、ガス流量、圧力、電力、温度の最適な「レシピ」を見つけるには、かなりのプロセス開発と実験が必要です。

成膜速度と膜品質

多くの場合、成膜速度と膜の最終的な品質の間にはトレードオフがあります。プラズマ電力やガス流量を増やすと成膜速度は上がるかもしれませんが、慎重に管理しないと均一性が損なわれたり、膜にストレスが生じたりすることがあります。

付着力という関連する利点

PECVDプロセスにおけるプラズマは、反応性種を生成するだけでなく、基板表面も処理します。このプラズマ活性化は表面を洗浄し、結合サイトを作り出し、非常に強力な膜付着力をもたらします。均一性とは異なりますが、これは耐久性のある信頼性の高いコーティングを製造するために不可欠な品質です。

目標に応じた適切な選択

あなたの特定のアプリケーションによって、PECVDプロセスのどの側面を制御することが最も重要であるかが決まります。

- 複雑な非平面的な形状をコーティングすることが主な焦点である場合:PECVDの拡散性、非直線的な性質があなたの最も重要な利点です。

- 平面基板上で最大の膜厚均一性を達成することが主な焦点である場合:シャワーヘッドガス分布とチャックの温度プロファイルの最適化に努力を集中する必要があります。

- 何百回もの実行で再現性を確保することが主な焦点である場合:システムのガス流量、圧力、RF電力の安定性と精密な電子的制御が最も重要です。

これらの基本的な原則を理解することで、PECVDを効果的に活用して、特定のニーズに合わせた高品質で均一な膜を製造することができます。

要約表:

| 主要因 | 均一性における役割 |

|---|---|

| ガス流量と圧力 | 一貫した反応物質濃度と成膜速度を確保 |

| 温度 | 安定した均一な膜形成のための表面移動度を促進 |

| プラズマ電力 | 予測可能な成膜のための反応性種密度を維持 |

| 反応炉設計 | シャワーヘッドとヒーターを使用して均一なガスと温度分布を実現 |

| 拡散プロセス | 複雑な形状の非直線的コーティングを可能にする |

研究室で比類のない膜均一性を達成する準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かし、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。強力な深いカスタマイズ能力により、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉などの製品を、お客様独自の実験ニーズに正確に合わせて調整します。今すぐお問い合わせいただき、コーティングプロセスを強化し、イノベーションを推進してください!

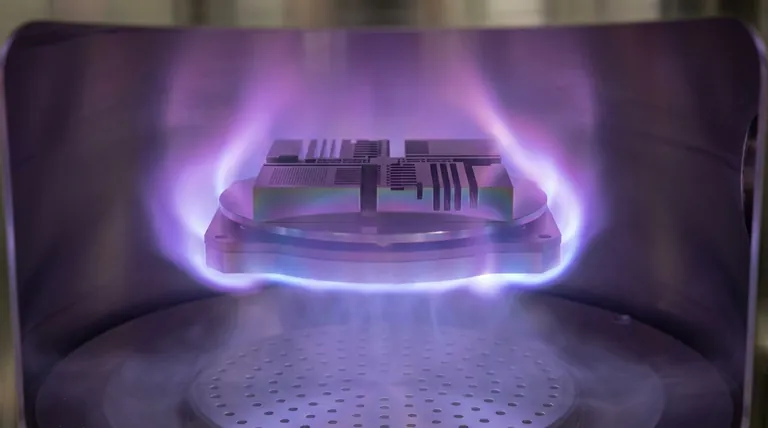

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械