要するに、真空炉での加熱は、遅く、非常に均一で、汚染のないプロセスを提供することでワークピースに影響を与えます。これにより、内部熱応力が最小限に抑えられ歪みが減少し、表面反応(酸化など)が排除されるため、高速で制御の少ない従来の加熱方法と比較して、よりクリーンで完全性の高い部品が得られます。

核心的な違いは単なる装置ではなく、環境そのものにあります。従来の加熱では、ワークピースは反応性雰囲気にさらされ、速度と引き換えに精度が犠牲になりますが、真空加熱では、まず環境を制御することで材料の純度と寸法安定性を優先します。

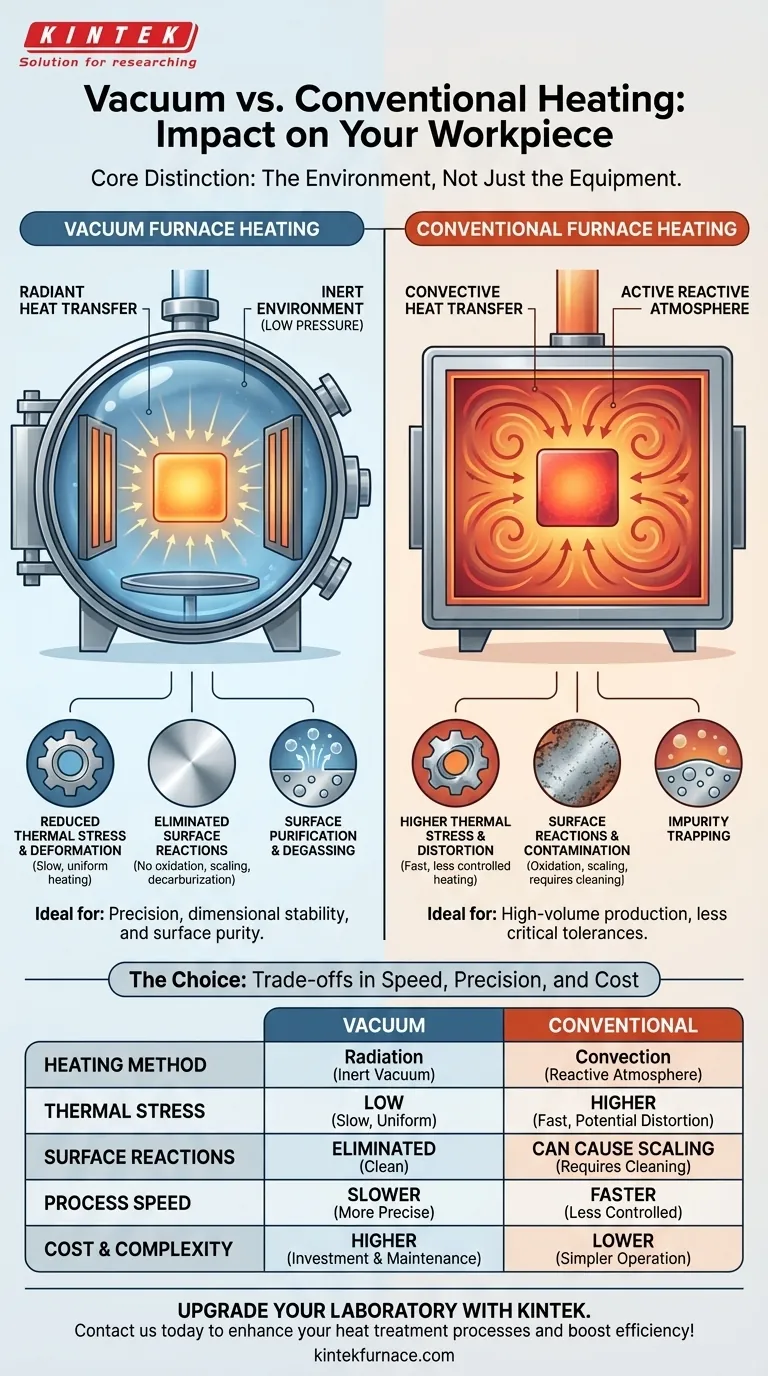

熱伝達:根本的な違い

真空炉と従来の炉の最も重要な違いは、熱エネルギーをワークピースに伝達する方法にあります。このメカニズムがプロセス全体の成果を決定します。

従来の炉:活性雰囲気下での対流

従来の熱処理は通常、空気または制御されたガス混合物の存在下で行われます。

熱は主に対流によって伝達されます。これは、加熱されたガスがワークピースの周りを循環することによって起こります。これは比較的速いことがありますが、酸素などの反応性要素が導入されます。

真空炉:不活性環境下での放射

真空炉は、まず密閉チャンバーから雰囲気を除去し、低圧環境を作り出します。

次に、熱は加熱要素(しばしばグラファイトやセラミック)からの放射によってほぼ排他的に伝達されます。この放射エネルギーは、真空を介してワークピースに妨げられることなく伝わり、汚染物質なしに非常に均一で予測可能な加熱サイクルを保証します。

ワークピースの完全性と品質への影響

加熱環境は、コンポーネントの最終的な機械的特性および冶金学的特性に直接影響を与えます。真空はいくつかの明確な利点をもたらします。

熱応力と変形の低減

真空での加熱は遅く均一であるため、ワークピースの表面と内部との温度差は小さく保たれます。

これにより、熱処理中に反りや歪みの主な原因である内部熱応力の蓄積が最小限に抑えられます。その結果、寸法的に安定した部品が得られます。

表面反応の排除

酸素やその他の反応性ガスの不在により、望ましくない表面反応が防止されます。

これは、酸化(スケール発生)、脱炭、および浸炭が発生しないことを意味し、材料の表面化学的性質と完全性が維持されます。従来の工法では、スケールを除去するためにサンドブラストなどの二次的な洗浄作業が必要になることがよくあります。

表面の浄化と脱ガス

真空環境はワークピースの清浄化に積極的に作用します。

これは脱ガス機能を提供し、水素や窒素などの閉じ込められたガスを材料から引き出します。また、表面の油分やリンの残留物を蒸発・除去するのに役立ち、炉から取り出したときに明るくきれいな表面が得られます。

トレードオフの理解

真空加熱は優れた品質を提供しますが、万能の解決策ではありません。選択には、プロセスの目標と運用上の制約との間の明確なトレードオフが伴います。

速度 対 精度

従来の加熱は一般的に高速であり、軽微な表面の欠陥やわずかな歪みが許容される大量生産に適しています。

真空加熱は、より遅く、より意図的なプロセスです。精度、表面仕上げ、および最終的な材料特性が重要であり、妥協できない場合に選択されます。

機器と運用の複雑さ

真空炉は、低圧環境を維持するためのポンプ、シール、および正確な制御を伴う複雑なシステムです。これは、高い初期投資とより厳格なメンテナンスにつながります。

従来の雰囲気炉は設計と操作が単純であることが多く、資本および運用コストが低くなります。

プロセスの適合性

真空炉は、クリーンで不活性な環境が不可欠な焼入れ、焼戻し、焼きなまし、ろう付けなどのプロセスで優れています。ただし、従来のガス浸炭など、一部の処理は本質的に活性な炭素豊富な雰囲気を必要とし、特殊な雰囲気炉で行われます。

アプリケーションに最適な選択

最終的な決定は、コンポーネントの最終用途の譲れない要件によって導かれるべきです。

- 寸法安定性と歪みの最小化が主な焦点の場合: 遅くて均一な熱伝達により、真空加熱が優れた選択肢となります。

- 表面の純度と酸化の防止が主な焦点の場合: 表面劣化の原因となる反応性ガスを除去するため、真空が決定的な解決策となります。

- 許容公差がそれほど厳密でない大量生産が主な焦点の場合: 従来の加熱の方が、より費用対効果が高く迅速な道筋となることがよくあります。

これらの基本的な違いを理解することで、最終コンポーネントの完全性を保護し、性能を向上させる熱処理プロセスを選択できるようになります。

概要表:

| 側面 | 真空炉加熱 | 従来の加熱 |

|---|---|---|

| 加熱方法 | 不活性真空下での放射 | 反応性雰囲気下での対流 |

| 熱応力 | 遅く均一な加熱による低減 | 高めであり、歪みの可能性につながる |

| 表面反応 | 酸化、脱炭を排除 | スケール発生の可能性があり、洗浄が必要 |

| プロセス速度 | より遅く、より正確 | より速く、制御が不十分 |

| コストと複雑さ | 高い初期投資とメンテナンス | 低コスト、シンプルな操作 |

KINTEKの先進的な高温炉ソリューションで研究室をアップグレードしましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを提供しています。当社の強力な深いカスタマイズ能力は、汚染のない加熱、歪みの低減、優れた材料の完全性をもたらす、お客様固有の実験ニーズに合わせた正確なソリューションを保証します。熱処理プロセスを強化し、効率を高める方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド