ロータリーキルンでは、熱伝達は放射、対流、伝導の複雑な組み合わせによって発生します。熱は、直接的な内部炎または外部ヒーターのいずれかによって生成され、傾斜したシリンダーを材料が転がりながら下降するにつれて、高温ガスおよびキルンの加熱された耐火煉瓦ライニングから処理材料に伝達されます。

目的は単に熱を発生させることではなく、キルンの長さに沿って特定の温度プロファイルを達成するために効率的に熱を伝達することです。効果的な制御は、高温ガス、放射する煉瓦壁、および転がる材料層との直接接触との動的な相互作用を管理することに依存します。

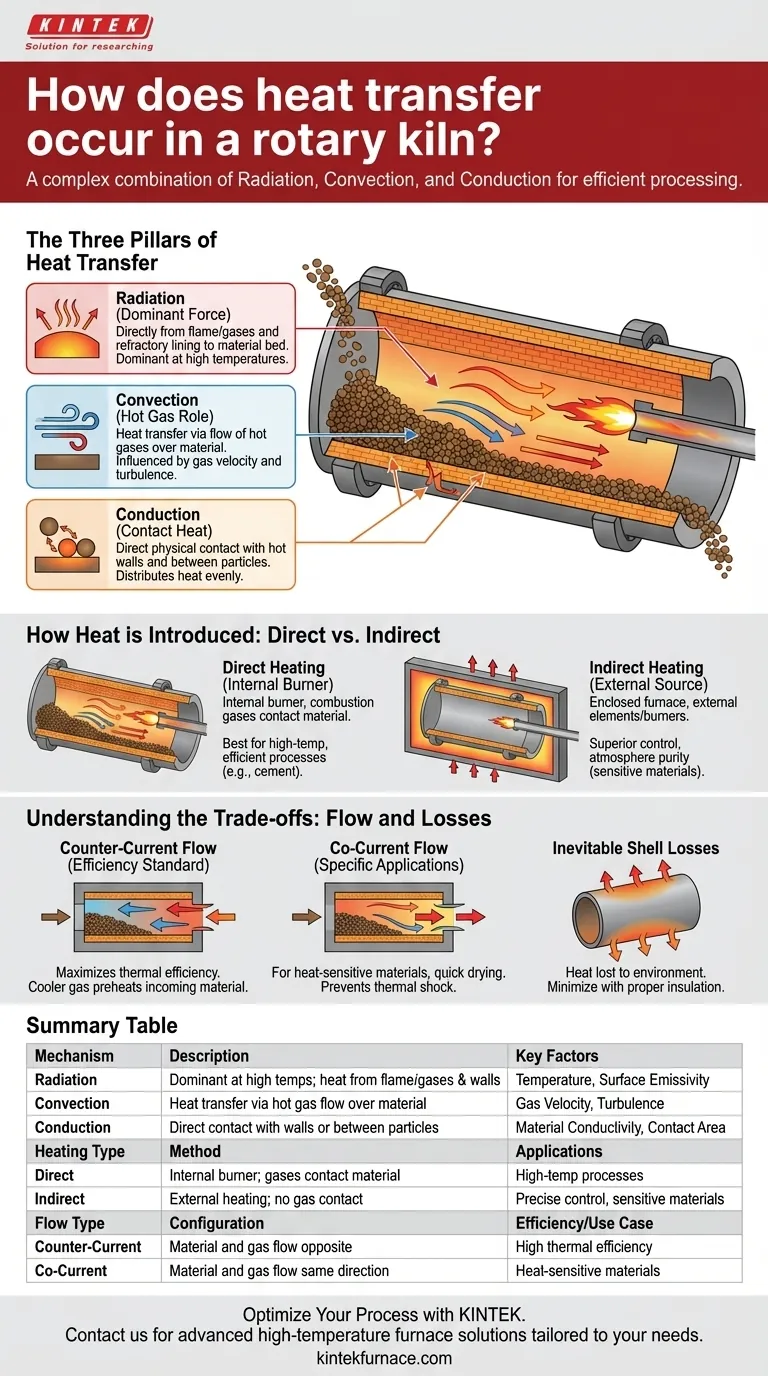

熱伝達の三本柱

キルン内での熱伝達は単一の事象ではなく、しばしば並行して機能する3つの異なるメカニズムを含む継続的なプロセスです。

放射:支配的な力

ほとんどのキルンに典型的な高温動作温度では、放射が最も重要な熱伝達モードです。

熱は炎と高温の燃焼ガスから材料層の表面に直接放射されます。同時に、耐火煉瓦ライニングは莫大な熱を吸収し、それを材料に再び放射します。

対流:高温ガスの役割

対流は、高温ガスの流れを介して材料に熱を伝達することを含みます。

バーナーによって生成されたガスがキルンを通過する際、それが通過する固体粒子に熱エネルギーを伝達します。このプロセスの効率は、ガスの速度とキルン内部の乱れの程度に大きく影響されます。

伝導:接触による熱

伝導は直接的な物理接触による熱伝達です。これは主に2つの方法で発生します。

第一に、キルンが回転するとき、材料が転がり、加熱された耐火壁と直接接触し、熱が材料層に伝導されます。第二に、熱は材料層自体の粒子間で伝導し、温度をより均一に分散させるのに役立ちます。

熱の導入方法:直接加熱と間接加熱

熱を生成するために使用される方法は、本質的にキルンの動作特性と用途を定義します。

直接加熱:内部バーナー

直火式キルンでは、ガスや油などの燃料を燃焼させるバーナーがキルンシェル内に配置され、燃焼ガスが材料と直接接触します。

これは、セメント製造などの高温プロセスで最も一般的な方法であり、非常に効率的で迅速な熱発生を可能にします。

間接加熱:外部熱源

間接キルンでは、回転するシリンダー(レトルト)が炉内に囲まれ、熱は電気素子またはガスバーナーによって外部から供給されます。材料は燃焼ガスに接触することはありません。

このアプローチは優れた温度制御を提供し、処理雰囲気を正確に制御する必要がある場合、または燃焼副生成物による汚染から保護する必要がある場合に不可欠です。

トレードオフの理解:流れと損失

材料に対するガスの流れの方向は、熱効率と特定のプロセスへの適合性に大きな影響を与えます。

向流:効率の標準

向流構成では、材料は供給端から排出端に向かって移動し、高温ガスは反対方向に流れます。

これは、熱効率を最大化するため、ほとんどの用途で好ましい配置です。冷たい投入材料は、より冷たい排出ガスによって予熱され、ほぼ完成した製品は最も熱いガスによって処理され、キルン全体の長さにわたる温度差が最大化されます。

並流:特定の用途向け

並流セットアップでは、材料と高温ガスの両方が同じ方向に流れます。最も冷たい材料が最も熱いガスと出会います。

この設計は一般的ではありませんが、急激な温度変化によって損傷する可能性のある熱に敏感な材料の処理、または入口で迅速な乾燥や着火が必要な用途に役立ちます。

避けられないシェル損失

どのキルンも完全に効率的ではありません。耐火壁に伝導された熱の一部はキルンの鋼製シェルを通過し続け、周囲の環境に失われます。

適切な断熱によってこれらのシェル損失を最小限に抑えることは、効率的なキルン設計と運用の重要な側面です。

目的に合った適切な選択

キルンの構成の選択は、温度精度、効率、および材料特性に関するプロセスの要件に直接依存します。

- 主な焦点が最大の熱効率と高温である場合:直火式向流システムが最も効果的で一般的な選択肢です。

- 主な焦点が正確な温度制御と雰囲気の純度である場合:間接加熱システムは比類のない制御を提供し、燃焼副生成物から敏感な材料を保護します。

- 主な焦点が揮発性または熱に敏感な材料の処理である場合:入口での熱衝撃を防ぐために、並流構成が必要になる場合があります。

これらの基本的な熱伝達のダイナミクスを理解することが、キルンの性能を習得し、一貫した製品品質を達成するための鍵となります。

要約表:

| メカニズム | 説明 | 主要因 |

|---|---|---|

| 放射 | 高温で支配的。炎/ガスおよび耐火壁から材料への熱 | 温度、表面放射率 |

| 対流 | 材料上の高温ガス流による熱伝達 | ガス速度、乱流 |

| 伝導 | 壁との直接接触、または粒子間の熱 | 材料伝導率、接触面積 |

| 加熱タイプ | 方法 | 用途 |

| 直接 | 内部バーナー。ガスが材料と接触 | セメントなどの高温プロセス |

| 間接 | 外部加熱。ガスとの接触なし | 精密制御、敏感な材料 |

| 流れのタイプ | 構成 | 効率/使用例 |

| 向流 | 材料とガスの流れが逆 | 高い熱効率 |

| 並流 | 材料とガスの流れが同じ方向 | 熱に敏感な材料 |

優れた効率と制御のためにロータリーキルンの熱伝達を最適化する準備はできましたか?KINTEKでは、卓越した研究開発と社内製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件に正確に適合するための強力な深いカスタマイズ機能によって裏付けられています。今すぐお問い合わせいただき、信頼性の高い高性能機器でプロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 活性炭の再生のための電気回転式炉の小さい回転式炉