膜品質を比較する場合、主な違いは、どちらかの方法が普遍的に優れているということではなく、それぞれが異なる条件下で優れているということです。プラズマ支援化学気相成長法(PECVD)は、一般的に、温度に敏感な基板に対して、より高い密度と少ない欠陥を持つ高品質な膜を生成します。従来の化学気相成長法(CVD)は、高品質な膜を生成する能力がある一方で、高温が許容され、複雑な表面被覆が重要な用途により適しています。

核心的な違いはエネルギー源にあります。PECVDはプラズマを使用して低温での膜成膜を可能にし、熱応力を最小限に抑えます。従来のCVDは高温に依存しており、成膜速度、均一性、および基板への潜在的な熱損傷との間にトレードオフが生じます。

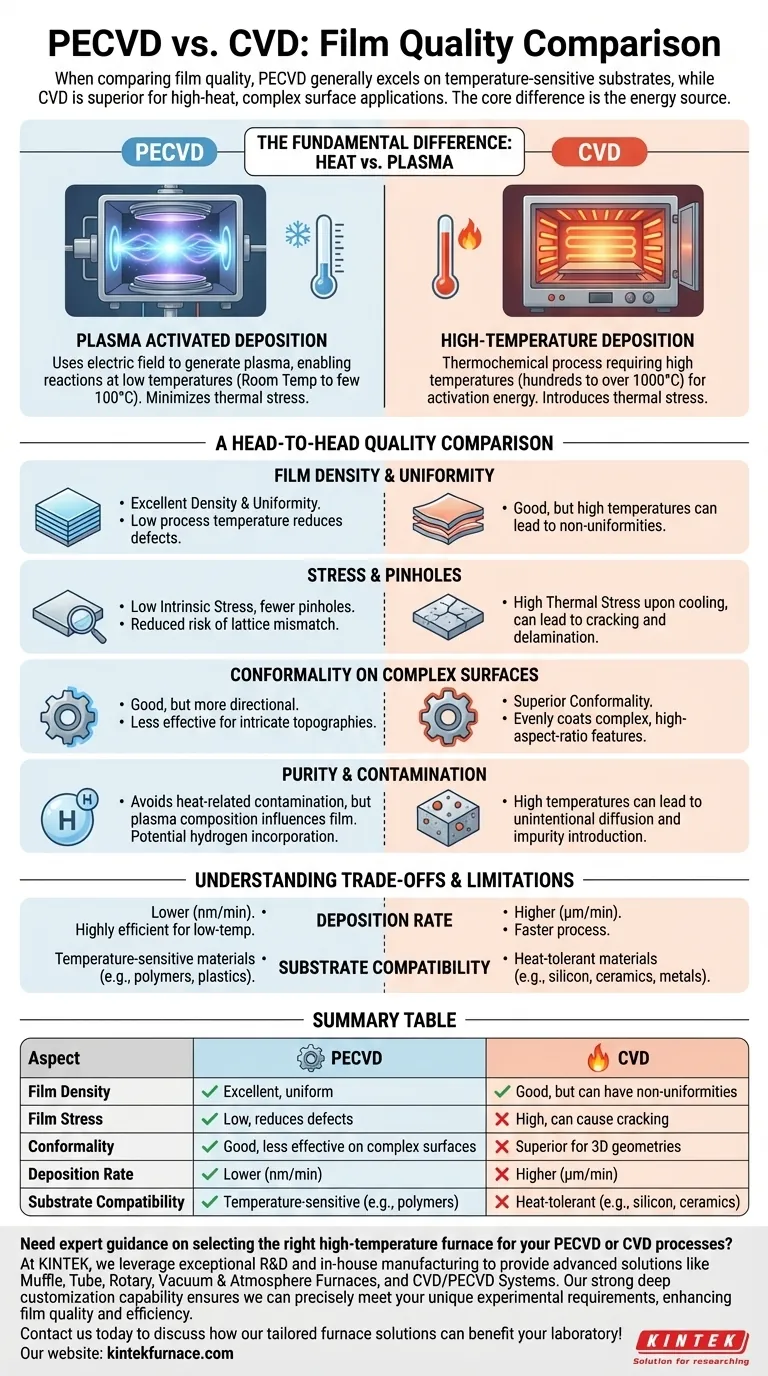

根本的な違い:熱 対 プラズマ

品質の違いを理解するには、まず各プロセスがどのように機能するかを理解する必要があります。エネルギー源が動作ウィンドウと結果として得られる膜の特性を決定します。

CVD:高温によって駆動される成膜

従来のCVDは熱化学プロセスです。数百℃から千数百度にも及ぶ高い温度を必要とします。

この強烈な熱が、前駆体ガスを分解するために必要な活性化エネルギーを提供し、それらが反応して基板表面に固体膜として堆積することを可能にします。

PECVD:プラズマによって活性化される成膜

PECVDは異なる原理で動作します。電気場を使用して、高エネルギー電子やイオンを含むイオン化ガスであるプラズマを生成します。

これらの高エネルギー粒子がエネルギーを前駆体ガスに伝え、室温から数百℃の範囲のより低い温度で化学反応を可能にします。これにより、強烈な熱エネルギーの必要性が回避されます。

頭を並べた品質比較

エネルギー源の違いは、最終的な膜の構造的および機械的特性に直接影響を与えます。

膜の密度と均一性

PECVDは、しばしば優れた密度と均一性を持つ膜を生成します。低温プロセスにより熱応力が低減され、欠陥を防ぎ、より一貫した層が保証されます。

CVDも均一な膜を生成できますが、基板間で熱勾配が存在する場合、高温が不均一性を引き起こすことがあります。

応力とピンホール

これはPECVDの重要な利点です。低温で動作することにより、固有の膜応力を大幅に低減し、膜と基板間の格子不整合のリスクを低減します。これにより、ピンホールが減少し、より安定した膜が得られます。高温CVDは、コーティングされた基板が冷却される際に熱応力を本質的に導入し、これがクラック、剥離、または欠陥形成につながる可能性があります。

複雑な表面上での均一性(コンフォーマリティ)

従来のCVDは通常、優れたコンフォーマリティを提供します。高い熱エネルギーと気相反応により、膜は複雑な三次元形状や高アスペクト比の構造を均一にコーティングできます。

PECVDも良好ですが、方向性が強いため、熱CVDと比較して極めて複雑なトポグラフィーのコーティングにはやや効果が劣る場合があります。

純度と汚染

純度はどちらの方法でも懸念事項となり得ますが、理由は異なります。CVDにおける高温は、不純物の意図しない拡散や反応を引き起こし、不純物を導入する可能性があります。

PECVDは熱関連の汚染を回避しますが、それ自体の変数であるプラズマを導入します。プラズマの組成が膜の化学的構成に影響を与え、不完全な反応が膜内に水素などの副生成物を残すことがあります。

トレードオフと制限の理解

CVDとPECVDのどちらを選択するかは、それぞれの利点とプロジェクトの特定の制約を比較検討する必要があります。

成膜速度:速度の要素

一般的に、従来のCVDはより高い成膜速度を提供し、数十ナノメートルから数マイクロメートル/分で材料を成膜できます。

PECVDは通常、成膜速度が遅く、数ナノメートルから数十ナノメートル/分のオーダーです。しかし、低温プロセスとしては非常に効率的と見なされます。

基板適合性

これは決定要因となることがよくあります。PECVDの低温動作により、ポリマー、プラスチック、既存層を持つ集積回路などの温度に敏感な材料との適合性があります。

CVDの高温は、シリコンウェハ、セラミック、金属など、極端な温度に耐えられる基板への使用を制限します。

PECVDの性能限界

多用途であるにもかかわらず、PECVD膜には既知の限界があります。他の方法で成膜された膜と比較して、耐摩耗性が弱く、柔らかい場合があります。

さらに、バリアコーティング(例えば、湿気に対するバリア)としての性能は、特殊なコーティングほど堅牢ではなく、使用される特定のプラズマ化学と膜厚に大きく依存します。

アプリケーションに合わせた適切な選択

あなたの決定は、基板の主要な要件と希望する膜特性によって導かれるべきです。

- 温度に敏感な電子デバイスやポリマーのコーティングが主な焦点である場合: PECVDが決定的な選択肢となります。熱損傷を防ぎながら、高品質で低応力の膜を提供します。

- 熱に耐性のある複雑な3Dオブジェクトに高度に均一なコーティングを実現することが主な焦点である場合: 優れた表面被覆能力により、従来のCVDが優れています。

- 高温に耐えられる基板上で成膜速度を最大化することが主な焦点である場合: 高温CVDは一般的により高速なプロセスです。

熱エネルギーとプラズマ活性化の根本的なトレードオフを理解することにより、特定の工学目標に合致する成膜方法を自信を持って選択できます。

要約表:

| 側面 | PECVD | CVD |

|---|---|---|

| 膜密度 | 優れている、均一 | 良好だが、不均一性がある可能性 |

| 膜応力 | 低い、欠陥を低減 | 高い、クラックを引き起こす可能性 |

| コンフォーマリティ(均一性) | 良好、複雑な表面には効果が低い | 3D形状には優れている |

| 成膜速度 | 低い (nm/分) | 高い (μm/分) |

| 基板適合性 | 温度に敏感 (例:ポリマー) | 耐熱性 (例:シリコン、セラミック) |

PECVDまたはCVDプロセスに最適な高温炉の選択について専門家のガイダンスが必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確に対応し、膜の品質と効率を向上させることができます。当社のテーラーメイドの炉ソリューションがお客様の研究所にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン