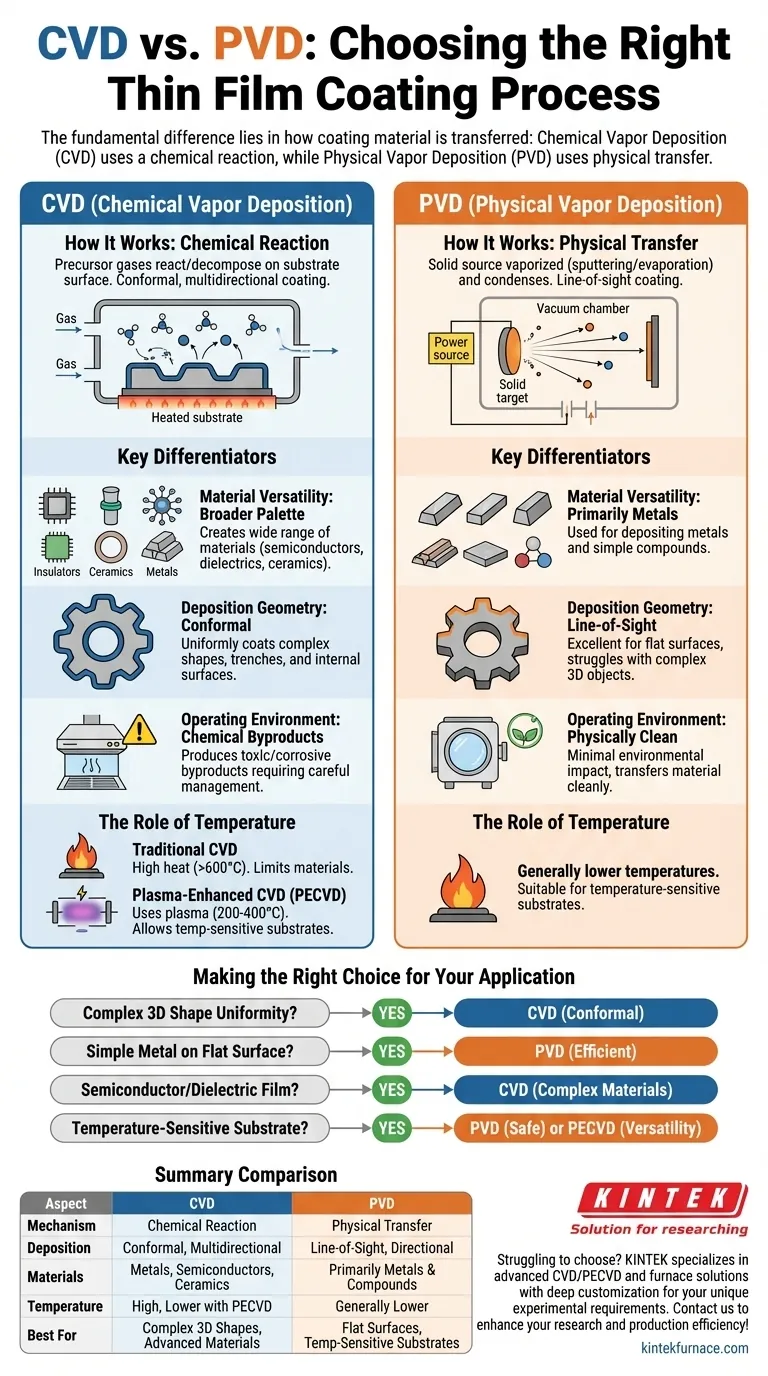

化学気相成長法(CVD)と物理気相成長法(PVD)の根本的な違いは、コーティング材料が基板に転写される方法にあります。CVDは、前駆体ガスから表面上で化学反応を利用して薄膜を形成します。対照的に、PVDは、スパッタリングや蒸発などの方法を通じて、固体源から基板に材料を物理的に転写し、化学変化を伴いません。

CVDとPVDのどちらを選択するかは、どちらが普遍的に「優れている」かという問題ではなく、材料の種類、基板の形状、温度感度に関する特定の要件に基づいた戦略的な決定です。その中核となるメカニズムを理解することが、アプリケーションに適したツールを選択する鍵となります。

中核となるメカニズム:化学反応 vs. 物理的転写

実践的な違いを把握するには、まずそれぞれのプロセスが基本的なレベルでどのように機能するかを理解する必要があります。一方は表面上に新しい材料を作成し、もう一方は単にそれを移動させるだけです。

化学気相成長法(CVD)の仕組み

CVDは、基板を反応チャンバーに置き、1つ以上の揮発性前駆体ガスに曝すプロセスです。

チャンバーが加熱されると、これらのガスが基板の表面で反応または分解し、新しい固体材料を形成します。この新しい材料が薄膜コーティングになります。

このプロセスはガスの拡散によって駆動されるため、成膜はコンフォーマルで多方向性であり、複雑な非平面表面にも均一にコーティングできます。

物理気相成長法(PVD)の仕組み

PVDは、固体源材料(「ターゲット」として知られる)を気化させる真空ベースのプロセスです。

この気化は、スパッタリング(ターゲットに高エネルギーイオンを衝突させる)や蒸発(ターゲットがガスになるまで加熱する)などの物理的手段によって達成されます。

気化した原子は、直線的な経路(見通し線の軌道)を移動し、基板上に凝縮してコーティングを形成します。化学反応は関与しません。

主な相違点とその影響

メカニズムの根本的な違いは、材料の選択、コーティングの形状、および環境への影響において重要な区別をもたらします。

材料の多様性:CVDのより広いパレット

PVDは主に金属やその他の単純な化合物の成膜に使用されます。

しかし、CVDははるかに多様性に富んでいます。化学反応プロセスにより、金属に加えて、半導体、絶縁体(誘電体)、セラミックスを含む幅広い材料の作成が可能です。これにより、CVDは高度な電子機器や光学機器に不可欠なものとなっています。

成膜形状:コンフォーマル vs. 見通し線

PVDの見通し線の性質は、平面をコーティングするのに優れていますが、複雑な3Dオブジェクトを均一にコーティングすることは困難です。「影になる」領域にはほとんど材料が付着しません。

CVDのガスベースの多方向成膜は、複雑な形状、溝、および内部表面に高度に均一でコンフォーマルなコーティングを作成するのに優れています。

動作環境と副産物

PVDは物理的に「クリーン」なプロセスであり、固体源から材料を転写するだけです。その環境への影響は最小限です。

CVDプロセスは、その化学的性質上、多くの場合、有毒または腐食性のガス状副産物を生成するため、これらを注意深く管理および処理する必要があり、より専門的で複雑な装置が必要になります。

トレードオフの理解:温度の重要な役割

温度は多くの場合、どの基板を安全にコーティングできるかを決定する要因となります。ここで、異なる種類のCVD間の区別が重要になります。

従来のCVDの高温要件

従来のCVDは、基板表面で化学反応を駆動するために必要な熱エネルギーを提供するために、高温(しばしば600°C以上)に依存しています。

この高い熱要件は、コーティングできる材料の種類を厳しく制限し、ほとんどのプラスチックやその他の温度に敏感な基板を除外します。

例外:プラズマ強化CVD(PECVD)

プラズマ強化CVDは、温度問題を解決するCVDのサブタイプです。熱だけに依存するのではなく、電場を使用してプラズマを生成します。

このプラズマが前駆体ガス分子を励起し、通常200~400℃というはるかに低い温度で反応するために必要なエネルギーを与えます。

PECVDは、CVDの利点(材料の多様性など)を温度に敏感な基板にも適用することを可能にします。また、一部の従来のCVD方法と比較して、クラックのリスクが少なく、より高品質の膜を生成することがよくあります。

アプリケーションに合った適切な選択

これらのガイドラインを使用して、特定の目標に最適なアプローチを決定してください。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDは、そのコンフォーマルなガスベースの成膜により、優れた選択肢です。

- 平面に単純な金属膜を成膜することが主な焦点である場合:PVDは、多くの場合、より簡単、迅速、かつ費用対効果が高いです。

- 半導体または誘電体膜を作成することが主な焦点である場合:CVDは、これらの化学的に複雑な材料にとって必要な技術です。

- プラスチックのような温度に敏感な基板をコーティングすることが主な焦点である場合:PVDは安全な選択肢ですが、CVDの材料の多様性を求める場合は、特にプラズマ強化CVD(PECVD)を検討する必要があります。

プロセスの能力とプロジェクトの譲れない制約を一致させることで、最も効果的な成膜技術を自信を持って選択できます。

要約表:

| 側面 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| メカニズム | ガスからの化学反応 | 固体源からの物理的転写 |

| 成膜 | コンフォーマル、多方向性 | 見通し線、指向性 |

| 材料 | 金属、半導体、セラミックス | 主に金属および単純な化合物 |

| 温度 | 高温(従来型)、低温(PECVD) | 一般的に低温 |

| 最適用途 | 複雑な3D形状、先端材料 | 平面、温度に敏感な基板 |

ラボのコーティングニーズに関して、CVDとPVDのどちらを選ぶべきか迷っていますか?KINTEKでは、CVD/PECVDシステム、マッフル、チューブ、ロータリー、真空および雰囲気炉など、高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、複雑な形状のコンフォーマルコーティングや、平面上の効率的な金属膜が必要な場合でも、お客様固有の実験要件を正確に満たすための詳細なカスタマイズを提供しています。今すぐお問い合わせください。当社のカスタマイズされたソリューションが、お客様の研究および生産効率をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉