化学気相成長(CVD)の核心は、気体から固体材料を「成長させる」方法です。 これは真空ベースのプロセスであり、気体状態の前駆体(プリカーサー)が反応室に導入されます。これらのガスは、基板(コーティングされる対象物)の表面で分解または反応し、原子レベルで非常に純粋な固体薄膜を形成します。

CVDはコーティング技術として認識されがちですが、より正確には材料合成プロセスです。その真の価値は、原子レベルの精度で超高純度、高性能の薄膜を構築できる点にあり、現代のエレクトロニクスや先端材料には不可欠です。

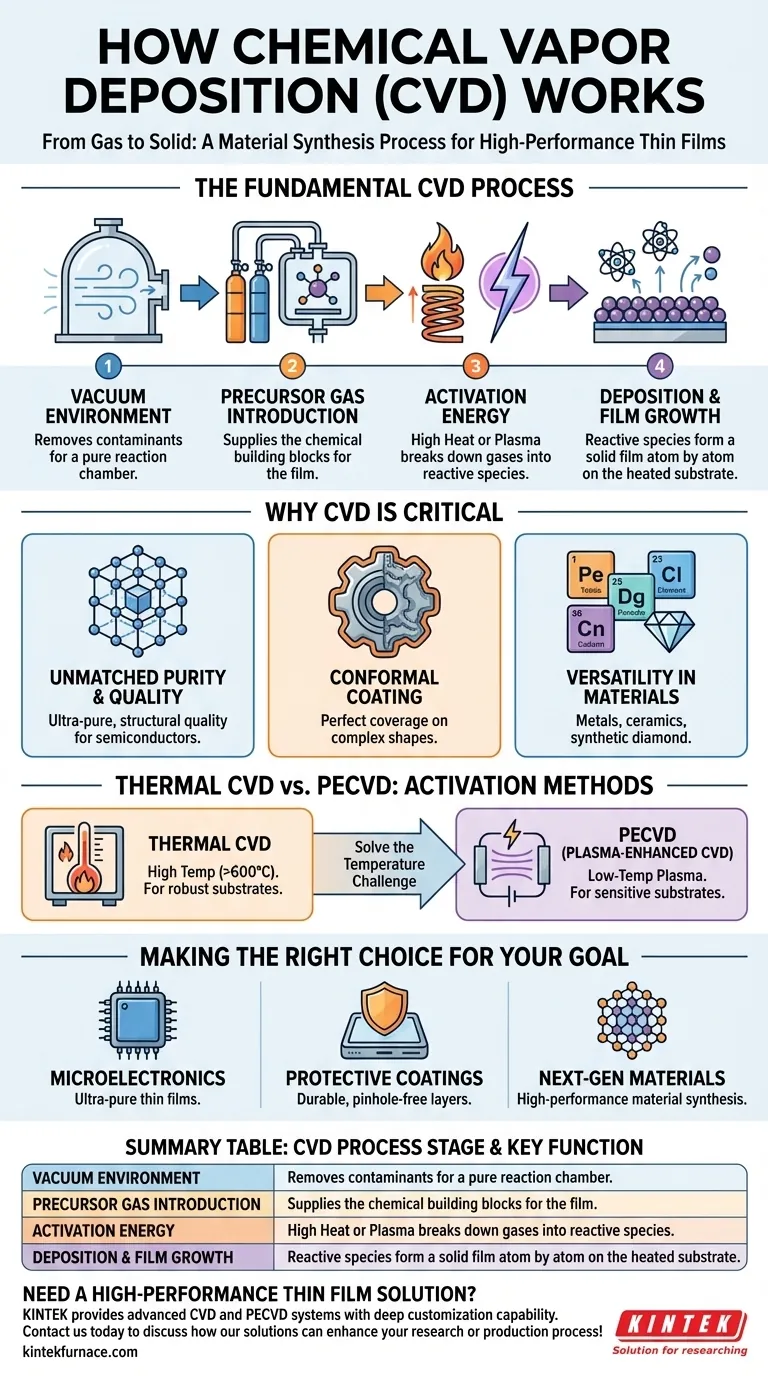

基本的なCVDプロセス:気体から固体へ

CVDの仕組みを理解するには、その主要な段階に分解するのが最善です。プロセス全体は、純度を確保し、望ましくない反応を防ぐために、制御された真空チャンバー内で行われます。

真空環境

最初のステップは真空の作成です。これにより、空気やその他の潜在的な汚染物質がチャンバーから除去され、意図的に導入された化学物質のみが存在することが保証されます。

前駆体ガスの導入

次に、1つ以上の揮発性の前駆体ガスがチャンバーに供給されます。これらのガスには、最終的な膜に必要な原子が含まれています。例えば、シリコン膜を堆積させるためにシリコン含有ガスが使用されることがあります。

活性化エネルギー

前駆体ガスはそれ自体では反応しません。反応性の高い種に分解(分解)させるために、エネルギーによる活性化が必要です。このエネルギーは通常、高温によって供給されますが、プラズマなどの他の方法も使用できます。

堆積と膜の成長

活性化されると、反応性の化学種が加熱された基板表面に吸着します。その後、安定した固体膜を形成し、揮発性の副生成物はチャンバーから排出されます。これは分子ごとに起こるため、結果として得られる膜は極めて均一で高密度になります。

なぜCVDが現代技術にとって重要なのか

CVDが提供する精度と制御性は、特に微細スケールの性能に依存する製品において、ハイテク製造における基礎的なプロセスとなっています。

比類のない純度と品質

真空環境と制御された化学反応により、極めて高い純度と構造品質の薄膜が生成されます。これは、わずかな不純物でもマイクロチップを破壊する可能性のある半導体製造のような用途では譲れない点です。

コンフォーマルコーティング

材料が気相から構築されるため、CVDは複雑な三次元形状に対しても完全に均一な層を堆積させることができます。この「コンフォーマル(等高線状)」なコーティングは、液体ベースのコーティングが残す可能性のある欠陥や隙間なく、完全な被覆を保証します。

材料の多様性

このプロセスは信じられないほど多用途です。前駆体ガスとプロセス条件を変更することにより、CVDは金属、セラミックス(窒化ケイ素など)、さらには合成ダイヤモンドのような先端材料を含む幅広い材料の堆積に使用できます。

トレードオフとバリエーションの理解

標準的なCVDプロセスは強力ですが、限界もあります。これらを理解したことで、その適用範囲を広げる重要なバリエーションが生まれました。

高温の課題

従来の熱CVDは、前駆体ガスを活性化するために非常に高い温度(しばしば600℃超)を必要とすることがよくあります。これは、プラスチックや完全に製造された電子部品などの敏感な基板を損傷する可能性があります。

プラズマによる解決策(PECVD)

プラズマ強化CVD(PECVD)は、温度の問題を解決する主要なバリエーションです。PECVDでは、電場がチャンバー内に低温プラズマ(イオン化されたガス)を生成します。このプラズマが前駆体ガスを分解するためのエネルギーを提供し、はるかに低い温度での堆積を可能にします。

プロセスの複雑さ

CVDシステムは、真空度、ガス流量、温度を正確に制御する必要がある高度な装置です。これにより、プロセスは単純なコーティング方法よりも複雑でコストが高くなるため、高性能が最優先される用途に限定されます。

目標に応じた適切な選択

CVDを使用するかどうかの決定は、最終製品の技術的要件に完全に依存します。

- 主な焦点がマイクロエレクトロニクスの大量生産である場合: CVDは、トランジスタや相互接続の製造に不可欠な超高純度で均一な薄膜を堆積させるための業界標準です。

- 主な焦点が耐久性のある保護コーティングの作成である場合: CVDおよびPECVDは、自動車センサーや医療用インプラントなどの敏感なデバイスを腐食や摩耗から保護する、高密度でピンホール(微細な穴)のない層を提供します。

- 主な焦点が次世代材料の開発である場合: CVDの多様性により、切削工具用の合成ダイヤモンドや将来のエレクトロニクス用の先端誘電体など、高性能材料の合成が可能になります。

結局のところ、化学気相成長を理解することは、現代の技術世界の基盤を築く原子レベルのエンジニアリングを理解することにほかなりません。

要約表:

| CVDプロセス段階 | 主な機能 |

|---|---|

| 真空環境 | 純粋な反応室のために汚染物質を除去する。 |

| 前駆体ガスの導入 | 膜の化学的構成要素を供給する。 |

| 活性化(熱/プラズマ) | ガスを反応性の種に分解するためのエネルギーを提供する。 |

| 堆積と成長 | 反応性の種が基板表面上に固体膜を形成する。 |

高性能薄膜ソリューションをお探しですか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的なCVDおよびPECVDシステムを提供しています。チューブ炉、真空・雰囲気炉、特殊CVD/PECVDシステムを含む当社の製品ラインナップは、独自の材料合成およびコーティング要件を正確に満たすための強力なカスタム化能力によって補完されています。

今すぐお問い合わせいただき、当社のソリューションがお客様の研究または生産プロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉