その核となるのは、ジルコニア焼結炉が、柔らかいチョークのようなジルコニアブロックを、高密度で非常に丈夫なセラミックスに変える特殊な高温炉であるということです。これは、高度に制御された加熱および冷却サイクルを通じて行われ、精密な温度管理によって材料の粒子が融合され、その強度が劇的に増加し、審美的な特性が変化します。

重要な洞察は、炉の機能が単に熱を加えることだけでなく、極めて精密な事前プログラムされた温度プロファイルを実行することにあるということです。加熱速度、最高温度での保持時間、および冷却速度はすべて、最終的な望ましい強度、適合性、および透過性を達成するために同様に重要です。

基本原理:多孔質から完璧へ

炉がどのように機能するかを理解するには、まず、それが促進するように設計されているプロセス、つまり焼結を把握する必要があります。これがこの技術の基盤です。

焼結とは?

焼結とは、材料を融解点まで溶かすことなく、熱と場合によっては圧力を加えて固体の塊を圧縮・形成するプロセスです。

数日間放置された高密度の雪山を想像してみてください。溶けることなく、個々の雪の結晶が結合し始め、雪山はゆっくりとより固い氷の塊に固まります。焼結はこの同じ原理をセラミックス粒子に適用し、高温を使用して結合プロセスを劇的に加速させます。

なぜジルコニアは焼結されなければならないのか

歯科修復物やジュエリーに使用されるジルコニアは、「グリーン」または「プレ焼結」状態から始まります。これは柔らかく、多孔質で、精密な形状に容易に削り出すことができます。

しかし、この状態では機械的に弱いのです。焼結プロセスは多孔性を除去し、粒子を融合させ、物体を収縮させ、緻密化させます。この変化が、ジルコニアの知られている並外れた強度と耐久性を与えます。

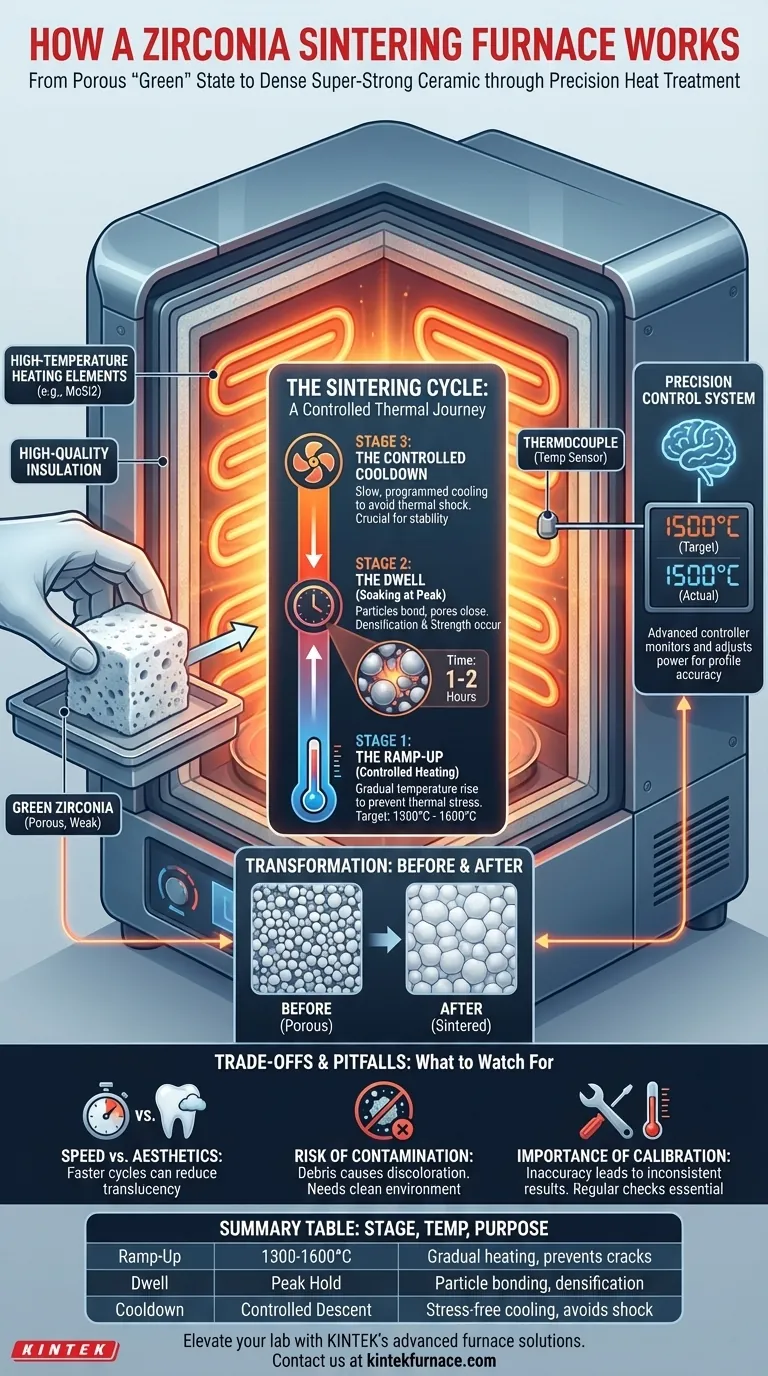

焼結サイクルの分解

典型的な焼結サイクルは、温度変化の綿密に調整されたシーケンスです。各段階には、独特で重要な目的があります。

ステージ1:昇温 (加熱)

サイクルは、ジルコニア修復物を炉室に装填することから始まります。通常、二ケイ化モリブデン (MoSi2) または 炭化ケイ素 (SiC) で作られた発熱体が、徐々に温度を上昇させ始めます。

この昇温は制御され、安定している必要があります。急速に加熱しすぎると、材料が強化される前に熱応力が発生し、ひび割れや破損の原因となる可能性があります。目標温度は通常、1300℃から1600℃の間です。

ステージ2:保持 (ソーク)

炉が目標温度に達すると、指定された期間その温度を維持します。これが「保持」または「ソーク」段階であり、最も重要な変態が起こる場所です。

この間、粒子は接触点で結合し、それらの間の気孔は収縮して閉じます。これにより、材料が緻密化し、最終的な高い強度が得られます。保持時間は、ジルコニアの最終的な特性に直接影響を与えます。

ステージ3:制御された冷却

保持段階が完了すると、炉は冷却を開始します。これは受動的なプロセスではありません。炉は冷却速度を非常に慎重に制御します。

急速に冷却しすぎると、計り知れない内部応力(熱衝撃)が発生し、新たに緻密化され強固になった材料にひび割れが生じる可能性があります。ゆっくりとしたプログラムされた冷却は、最終製品が安定し、応力がないことを保証します。

精密制御のための主要コンポーネント

炉がこのサイクルを完璧に実行できるかどうかは、いくつかの主要コンポーネントが連携して機能することにかかっています。

高温発熱体

これらは炉のエンジンであり、焼結に必要な強烈な熱を発生させる役割を担っています。MoSi2ロッドは、空気中で非常に高温でも確実に機能する能力があるため、一般的です。

高度な温度制御システム

これは操作の頭脳です。チャンバー内の高精度温度センサーとして機能する熱電対と、プログラム可能なコントローラーで構成されています。コントローラーは熱電対の読み取り値をプログラムされたサイクルと常に比較し、プロファイルを維持するために発熱体への電力を調整します。

高品質な断熱材

安定した温度を維持し、効率的に運転するために、炉室は高純度セラミック繊維断熱材で裏打ちされています。これにより熱損失を最小限に抑え、チャンバー全体で温度が均一になるようにすることで、修復物のすべての部分が均一に焼結されます。

トレードオフと落とし穴を理解する

プロセスは自動化されていますが、変数を理解することが一般的な失敗を回避し、結果を最適化するための鍵となります。

速度 vs. 最終的な審美性

多くの現代の炉は、総処理時間を大幅に短縮する「高速焼結」サイクルを提供しています。効率的ではありますが、これらの高速サイクルは、遅い従来のサイクルと比較して、透過性が低くなる場合があります。

これは、生産スループットと可能な限り最高の審美性を達成することとのトレードオフです。選択は、特定の種類のジルコニアと、症例の臨床的または審美的な要求によって異なります。

汚染のリスク

ジルコニア焼結は汚染に非常に敏感です。炉室、焼結トレイ、または修復物自体に異物が付着していると、最終製品の変色や弱点の原因となる可能性があります。細心の注意を払ったクリーンな環境は譲れません。

校正の重要性

熱電対の精度は時間とともに変動する可能性があります。表示よりも高温または低温で動作している未校正の炉は、焼結不足(弱い)から過焼結(脆いまたは歪んだ)の修復物まで、一貫性のない結果を生み出します。定期的な校正は再現性のために不可欠です。

目標に合った正しい選択をする

焼結へのアプローチは、目的の結果に直接合致している必要があります。

- 最高の強度と審美性が最優先の場合: 製造元が推奨する従来の(より長い)焼結サイクルを使用して、完全な緻密化と最適な透過性を確保します。

- 高い生産スループットが最優先の場合: 検証済みの高速焼結プログラムを使用しますが、適合性やシェードに関する品質基準を満たしているか結果をテストしてください。

- 一貫性と信頼性が最優先の場合: 炉の清掃と専門家による校正の厳格なスケジュールを優先し、すべてのサイクルで予測可能な結果を保証します。

焼結プロセスの原理を習得することは、この注目すべき材料の可能性を最大限に引き出すための最後の重要なステップです。

要約表:

| 段階 | 温度範囲 | 目的 |

|---|---|---|

| 昇温 | 1300℃~1600℃ | ひび割れを防ぐための緩やかな加熱 |

| 保持 | 最高温度での保持 | 粒子結合と緻密化 |

| 冷却 | 制御された降温 | 熱衝撃を避けるための応力のない冷却 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を高めましょう。卓越した研究開発と自社製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けにカスタマイズされた製品を提供しています。当社の強力なディープカスタマイズは、お客様固有の実験ニーズに正確に合致することを保証し、信頼性の高い性能と強化された効率性を提供します。今すぐお問い合わせください。当社の炉がお客様の焼結プロセスをどのように最適化し、優れた結果を達成できるかご相談ください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 1700℃石英またはアルミナ管高温ラボ用管状炉