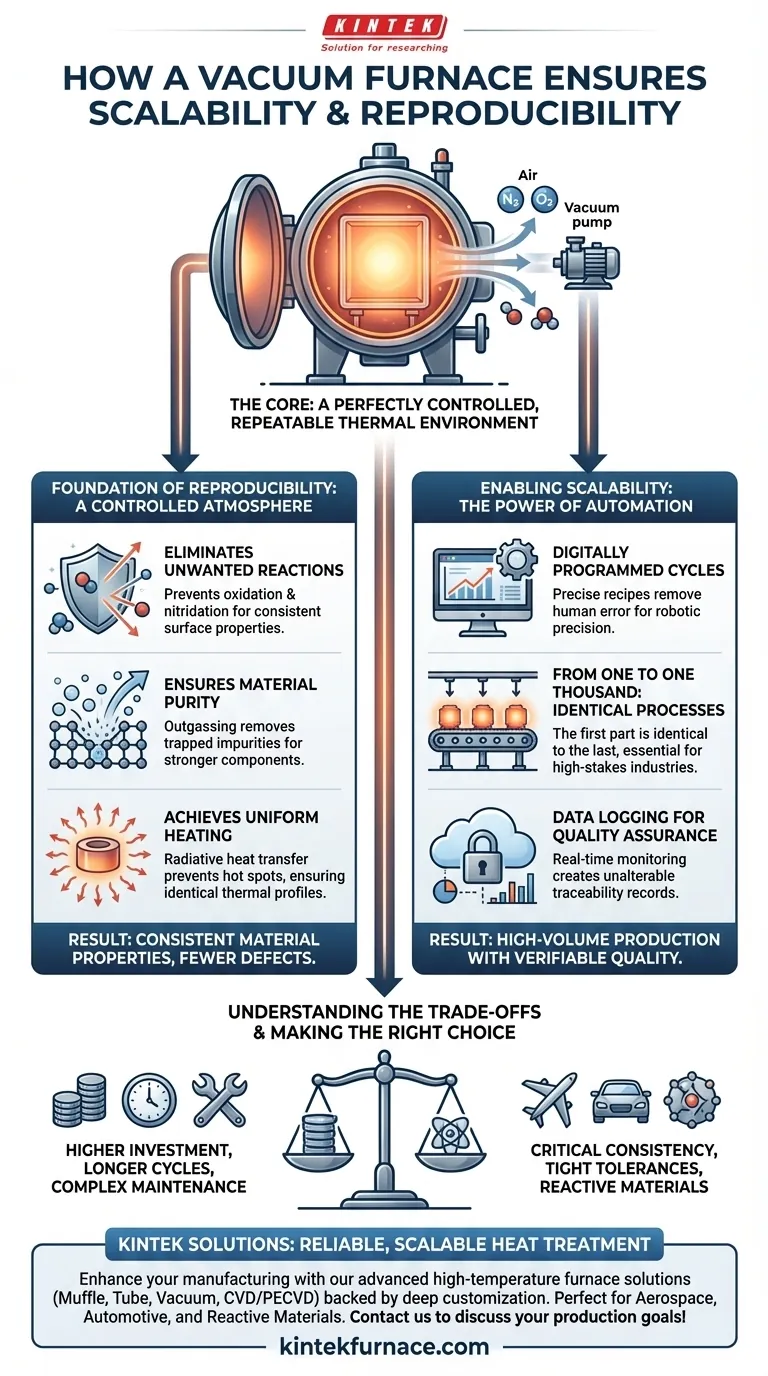

本質的に、真空炉は完全に制御され再現性のある熱環境を作り出すことで、卓越したスケーラビリティと再現性を実現します。酸素や窒素などの雰囲気ガスを除去することで、炉はプロセス変動や材料汚染の主要な原因を取り除き、すべてのコンポーネントが毎回まったく同じ処理サイクルを受けることを保証します。

真空炉の基本的な利点は、化学的に不活性で熱的に安定した環境を作り出す能力です。このレベルの制御があるからこそ、大量の同一部品を生産することが可能になり、これはあらゆる高難度製造プロセスにとって必須の要件です。

再現性の基盤:制御された雰囲気

再現性は偶然ではなく、変数を排除した結果です。真空炉は、熱処理において最も重要な変数、つまり部品を取り巻く雰囲気を制御するために特別に設計されています。

不要な反応の排除

私たちが呼吸する空気は、約78%の窒素と21%の酸素からできています。熱処理で使用される高温では、これらのガスは非常に反応性が高くなります。

これらを炉室から除去することで、材料の表面を変化させ、構造的完全性を損ない、一貫性のない結果につながる可能性のある酸化や窒化などの望ましくない化学反応を防ぎます。

材料の純度確保

真空は、チャンバー内の雰囲気を除去するだけでなく、処理される材料から閉じ込められたガスや揮発性不純物を積極的に引き抜きます。これは脱ガスとして知られる現象です。

この精製プロセスにより、よりクリーンで、より強く、より冶金学的に健全なコンポーネントが得られ、故障の原因となる内部欠陥がなくなります。

均一な加熱の実現

高真空環境では、熱は対流(空気の流れ)ではなく、主に放射によって伝達されます。これにより、複雑な形状であっても、部品の表面全体にわたって非常に均一で予測可能な加熱が可能になります。

この均一性はホットスポットを防ぎ、コンポーネント全体がまったく同じ熱プロファイルを経験することを保証します。これは、硬度や結晶粒構造などの安定した材料特性を実現するために不可欠です。

スケーラビリティを可能にする:自動化の力

一つの部品に対して再現性のあるプロセスが確立されれば、それを数千にスケールアップすることは、自動化と精密制御の問題になります。

デジタルプログラムされたサイクル

現代の真空炉は手動のツールではなく、洗練されたコンピューター制御システムです。温度上昇率、保持時間、圧力レベル、冷却速度などの主要なプロセスパラメータは、正確なレシピとしてプログラムされます。

このデジタル制御は人的エラーの要素を排除し、熱サイクルがロボットのような精度で実行されることを保証します。

1つから1000個へ:同一のプロセス

プロセスが完全に制御された環境でデジタルレシピによって定義されるため、炉はまったく同じサイクルを無限に実行できます。

これにより、生産された最初の部品が最後の部品と同一であることが保証され、一貫性が安全性と性能に直接結びつく航空宇宙産業や自動車製造などの業界にとって中核的な要件となります。

品質保証のためのデータロギング

熱処理サイクルのすべてのパラメータはリアルタイムで監視され、記録されます。これにより、各部品バッチの変更不可能なデータ記録が作成されます。

このトレーサビリティは、品質管理と認証に不可欠であり、すべてのコンポーネントが厳格な仕様に従って処理されたことを検証可能な証拠を提供します。

トレードオフの理解

強力である一方で、真空炉はすべての熱処理ニーズに対する万能のソリューションではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵です。

高い初期投資

真空炉とそのサポートシステム(ポンプ、制御装置、冷却装置)は、標準的な雰囲気炉と比較して、かなりの設備投資を必要とします。

サイクル時間が長くなる可能性

チャンバーを必要な真空レベルまで排気し、場合によっては不活性ガスで再充填するプロセスは、全体のプロセスサイクルに時間を追加します。

メンテナンスの複雑さの増加

高性能の真空ポンプ、シール、洗練された制御システムは、正しく機能し、プロセス全体を損なう可能性のある漏れを防ぐために、専門的かつ綿密なメンテナンスを必要とします。

目標に応じた適切な選択

真空炉を使用するかどうかの決定は、最終製品の要件に完全に依存します。

- 重要な用途において絶対的な部品の一貫性が主な焦点である場合:真空炉の制御された不活性環境は、雰囲気汚染の排除と再現性のある材料特性の実現を保証する唯一の方法です。

- 厳しい冶金公差を持つ大量生産が主な焦点である場合:真空炉の自動化されたプログラム可能な性質により、大量生産のすべての部品がまったく同じ仕様を満たします。

- チタンや超合金などの反応性または特殊な材料の処理が主な焦点である場合:壊滅的な汚染を防ぎ、望ましい性能特性を実現するためには、真空環境は不可欠です。

最終的に、真空炉への投資はプロセス制御への投資であり、その制御こそが最終製品の品質に対する揺るぎない信頼をもたらします。

まとめ表:

| 側面 | 主な特徴 | 利点 |

|---|---|---|

| 再現性 | 制御された不活性雰囲気、酸化/窒化の排除、均一な放射加熱 | 一貫した材料特性、変動性の低減、欠陥の減少 |

| スケーラビリティ | デジタルプログラミング、自動サイクル、リアルタイムデータロギング | 大量生産、同一部品、品質保証のためのトレーサビリティ |

| 用途 | 航空宇宙、自動車、反応性材料処理 | 保証された部品の一貫性、重要な用途での安全性、性能 |

信頼性が高くスケーラブルな熱処理で製造を強化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様独自の実験要件を正確に満たすための強力な深いカスタマイズ機能によって支えられています。航空宇宙、自動車、または反応性材料の取り扱いに関わらず、当社の真空炉はお客様が必要とする制御と一貫性を提供します。今すぐお問い合わせください。お客様の生産目標をどのようにサポートできるかご相談ください!

ビジュアルガイド