均一な加熱を確保するために、管状炉は3つの主要な原則を組み合わせています:戦略的な設計、精密な制御、そして場合によっては機械的な動きです。加熱要素はワークチューブの周りに円筒状に配置され、熱を均等に放射し、熱電対フィードバックループは安定した設定点を維持するために電力を絶えず調整します。高品質の断熱材は熱損失を最小限に抑え、信頼性の高い材料処理に不可欠な一貫した熱環境を作り出します。

均一な加熱の課題は、単一の機能によって解決されるのではなく、統合されたシステムによって解決されます。炉の円筒形状、インテリジェントな温度フィードバック、および適切に断熱されたチャンバーが連携して、安定した均質な熱ゾーンを生成します。

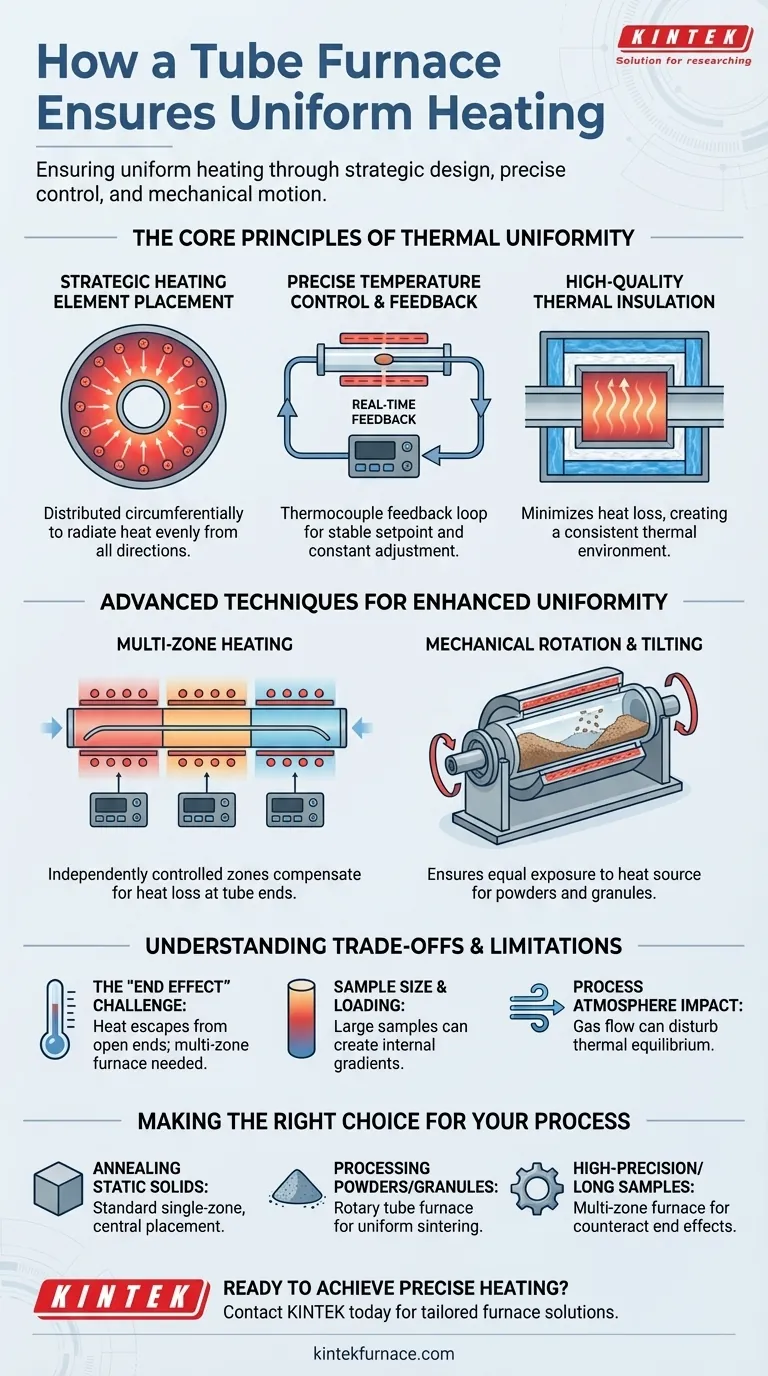

熱均一性の核心原理

管状炉が一定の温度を提供できる能力は、その基本的な設計に根ざしています。各コンポーネントは、熱エネルギーの流れと分布を管理する上で特定の役割を果たします。

加熱要素の戦略的配置

加熱要素(通常は抵抗線またはシリコンカーバイドロッド)は、ランダムに配置されるわけではありません。それらは炉管の外周に円周状に分布しています。

この配置により、熱がすべての方向から内側に放射され、管の表面に沿った高温または低温スポットを最小限に抑え、内部のサンプルへの均一な熱伝達を促進します。

円筒形状の役割

ワークチューブの円筒形状は、熱均一性にとって本質的に有利です。これにより、加熱要素からチューブの中心軸までの距離が一貫して保たれます。

この幾何学的な一貫性により、放射と対流によって伝達される熱が内部容積全体に均等に分布します。

精密な温度制御とフィードバック

管状炉は閉ループシステムとして動作します。熱電対(高感度温度センサー)は、加熱要素またはサンプルの近くに配置されます。

この熱電対は、リアルタイムの温度データを炉コントローラに提供します。コントローラはこの読み取り値を目的の設定点と常に比較し、加熱要素に送られる電力を調整して、温度のオーバーシュートまたはアンダーシュートを防ぎます。

高品質の断熱材

効果的な断熱は安定性に不可欠です。加熱チャンバーは、高度なセラミック繊維またはレンガ断熱材の層で覆われています。

この材料は、熱が周囲環境に逃げるのを防ぎます。熱エネルギーを閉じ込めることにより、断熱材は最小限の電力変動で炉が安定した温度を維持するのに役立ち、これは均一性に直接貢献します。

均一性向上のための高度な技術

最高の精度が要求される用途では、標準設計にさらに洗練された機能が追加されます。

多ゾーン加熱

多くの高度な炉は、加熱された全長を複数の独立して制御される加熱ゾーンに分割します。各ゾーンには独自の加熱要素と熱電対があります。

これにより、コントローラはチューブの端で自然に発生する熱損失を補償し、はるかに長く、より均一な平坦な温度プロファイルを作成できます。また、複雑なプロセス向けに意図的な温度勾配を作成するためにも使用できます。

機械的な回転と傾斜

粉末、顆粒、または粘性液体を処理するために、回転式管状炉が使用されます。ワークチューブ全体はモーターによってゆっくりと回転されます。

この一定の攪拌により、材料のすべての粒子が熱源に均等にさらされ、局所的な過熱を防ぎ、一貫した化学反応を促進し、均一な焼結を確実にします。傾斜機能は、チューブを通る材料の流れと滞留時間を制御するためにも使用できます。

トレードオフと限界の理解

非常に効果的ですが、完璧な均一性を達成するには、システムの固有の課題を理解する必要があります。

「エンドエフェクト」の課題

炉管の開いた端からは、常に熱がより容易に逃げます。単純な単一ゾーン炉では、これにより中央が最も熱く、端に向かって冷たくなる温度プロファイルが生成されます。

このため、サンプルは炉の「ホットゾーン」の中心に直接配置する必要があります。より長いサンプルや、より広い均一な領域が必要なプロセスには、多ゾーン炉が唯一の効果的な解決策です。

サンプルサイズと装填

サンプルのサイズ、形状、熱伝導率自体が均一性に影響を与える可能性があります。非常に大きなサンプルは、それ自身の内部温度勾配を作り出し、チューブ内の均一な熱の流れを妨げる可能性があります。

均一なゾーンの中心にサンプルを適切に配置することは、再現性のある結果を達成するために重要です。

プロセス雰囲気の影響

多くのプロセスでは、特定のガス(例:窒素、アルゴン)をチューブに通す必要があります。このガス流は、強制対流の一種であり、熱を運び去る可能性があります。

高い流量は熱平衡を乱し、流れの方向に沿って温度勾配を生じさせる可能性があります。したがって、ガス流量の制御は、均一性を維持するためのもう1つの重要なパラメータです。

プロセスに適した選択を行う

これらのメカニズムを理解することで、特定の目標に合った適切な機器を選択できます。

- 小さな静止固体のアニーリングが主な焦点である場合:サンプルを中央のホットゾーンに慎重に配置すれば、標準的な単一ゾーン炉で十分な場合が多いです。

- 粉末や顆粒の処理が主な焦点である場合:不均一な焼結を防ぎ、一貫した材料特性を確保するためには、回転式管状炉が不可欠です。

- 高精度の結果や長いサンプル(例:CVD)の処理が主な焦点である場合:エンドエフェクトを打ち消し、非常に均一な温度プロファイルを保証するためには、多ゾーン炉は不可欠です。

炉の機能をアプリケーションの要求に合わせることで、結果の品質と再現性を直接制御できます。

要約表:

| 原理 | 主要な特徴 | 利点 |

|---|---|---|

| 戦略的設計 | 円筒状加熱要素の配置 | あらゆる方向からの均一な熱放射 |

| 精密制御 | 熱電対フィードバックループ | 安定した温度維持 |

| 断熱 | 高品質セラミック断熱材 | 熱損失の最小化と安定した環境 |

| 高度な技術 | 多ゾーン加熱と機械的回転 | 粉末や長いサンプルに対する均一性の向上 |

研究室で精密かつ均一な加熱を実現する準備はできていますか? KINTEKは、卓越したR&Dと社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。当社のマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の材料処理をどのように強化し、信頼性の高い結果を保証できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

よくある質問

- 石英管炉の利点は何ですか?高温プロセスにおける純度と視認性の実現

- 管状炉を選ぶ際に温度範囲が重要であるのはなぜですか?それはコスト、材料、性能を左右します

- オイルシェールの熱分解における管状炉の役割とは?ケロジェン変換と収率のマスター

- 管状炉が役立つ冶金プロセスとは?優れた金属加工のための精密加熱

- チューブ炉の各構成要素は、その全体的な性能にどのように貢献しますか?研究室の熱処理効率を最適化しましょう

- 金属ゼオライト触媒にとってチューブファーネスが不可欠な理由とは?細孔と活性サイトを解き明かす

- 実験室用チューブ炉は、どのようにして細孔構造の制御を容易にするか?精密多孔質炭素合成をマスターする

- SOECに実験室用チューブ炉が提供する物理的条件とは?固体酸化物特性評価のための精密熱