基本的に、実験室用炉は、制御されたエネルギー源を使用して、断熱されたチャンバー内で材料を処理するために高温を発生させます。目的は常に熱を得ることですが、その熱を発生させる方法は大きく異なります。最も一般的な技術は、電気抵抗、電磁誘導、あるいは(現代のラボでは頻度は低いですが)直接的な燃料燃焼に依存して、正確な熱条件を実現します。

重要な洞察は、「実験室用炉」が単一の装置ではなく、機器のカテゴリであるということです。特定の加熱メカニズム—それが抵抗器からの放射熱であろうと、誘導コイルの磁気エネルギーであろうと、燃焼であろうと—は、炉の理想的な用途、速度、および精度を根本的に決定します。

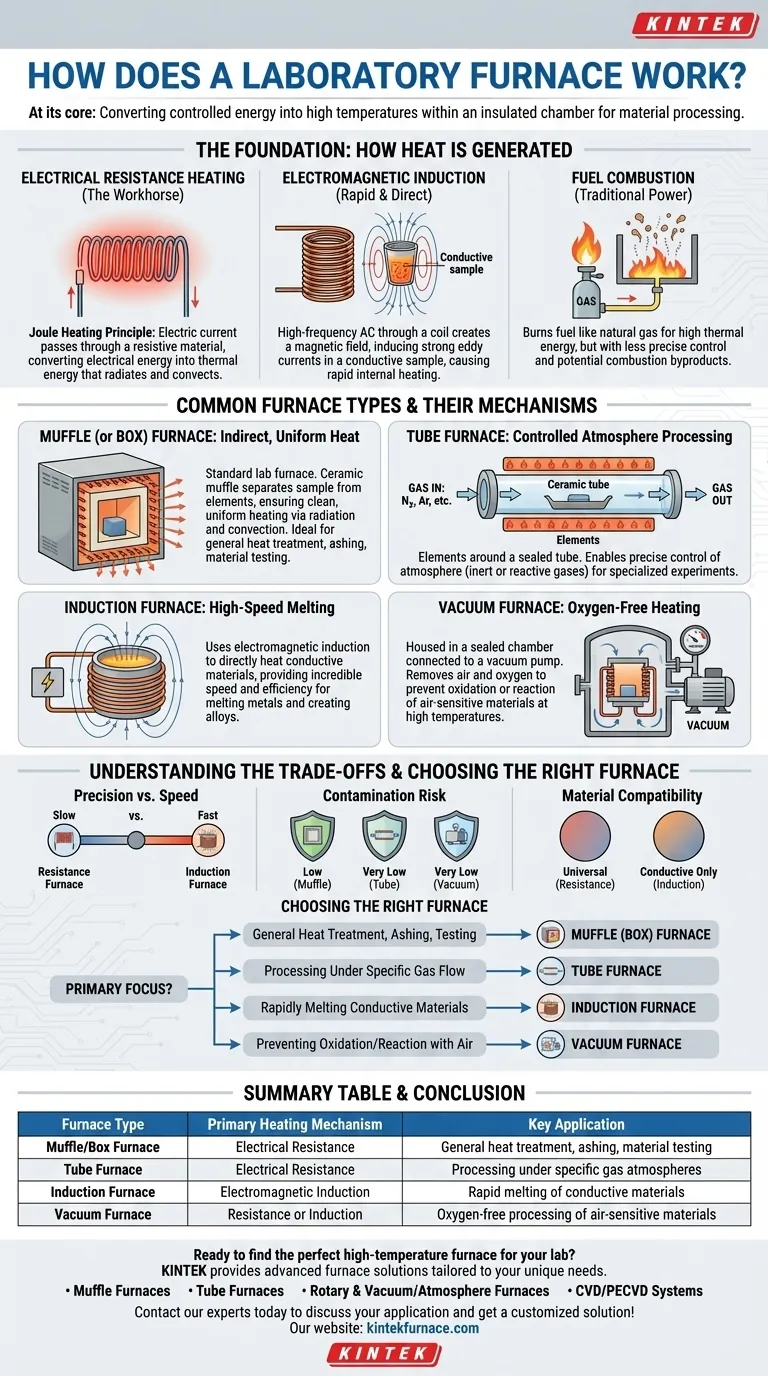

基礎:熱はどのように発生するか

異なる実験室の目標には、熱を発生させるための異なる方法が必要です。これら必須ツールの習得への第一歩は、3つの主要なメカニズムを理解することです。

電気抵抗加熱(主力)

これは実験室用炉で最も普及している技術です。これはジュール熱の単純な原理に基づいて動作します。この原理では、電気抵抗の高い材料に電流を流します。

これらの発熱体は、カンタルやニッケル・クロムなどの合金で作られていることが多く、電気の流れに抵抗するため赤熱し、電気エネルギーを直接熱エネルギーに変換します。この熱が炉室内全体に放射および対流し、サンプルを加熱します。

電磁誘導(高速かつ直接的)

誘導加熱は根本的に異なり、より直接的なプロセスです。従来の加熱素子は使用しません。

代わりに、高周波交流が銅コイルを流れます。これにより、サンプルの周りに強力で急速に変化する磁場が発生します。サンプル(またはそのるつぼ)が導電性である場合、この磁場は材料自体の中に強い電流(渦電流)を誘導し、材料自身の内部抵抗により急速に加熱させます。

燃料燃焼(伝統的な動力)

今日の精密な実験室環境ではあまり一般的ではありませんが、天然ガスやプロパンなどの燃料を燃焼させて熱を発生させる炉もあります。

この方法は多量の熱エネルギーを生成できますが、温度制御の精度が低く、加熱環境に燃焼生成物を導入するため、サンプルを汚染する可能性があります。これは通常、絶対的な純度よりも高い出力が重要となる用途に限定されます。

一般的な炉の種類とそのメカニズム

加熱原理が炉の設計と最適な使用例を決定します。

マッフル炉(またはボックス炉):間接的で均一な加熱

形状からボックス炉と呼ばれることが多いマッフル炉は、多くのラボの標準です。断熱チャンバーの壁に沿って配置された電気抵抗発熱体を使用します。

主な特徴は「マッフル」です—通常セラミックで作られた内部ライニングまたはチャンバーです。このマッフルはサンプルを発熱体から直接接触から隔離します。この設計はサンプルを汚染から保護し、放射と対流によって非常に均一な加熱を促進します。

チューブ炉:制御された雰囲気での処理

チューブ炉は抵抗炉の特殊なタイプです。発熱体は、通常セラミック、石英、または金属で作られた中空のチューブの周りに円筒形に配置されています。

その主な利点は雰囲気制御です。サンプルをチューブ内に配置し、両端を密閉することで、加熱プロセス中に特定のガス(窒素、アルゴン、または反応性ガスなど)をチューブ内に流すことができます。これは、不活性または特定の化学環境下で実行する必要がある実験に不可欠です。

誘導炉:高速溶解

この炉は電磁誘導の原理に基づいて構築されています。電源、コイル、および材料を保持するるつぼで構成されています。

導電性材料を直接加熱するため、信じられないほど高速かつ効率的であり、金属の溶解や合金の作成に最適です。るつぼは用途に応じて導電性(グラファイトなど、これも加熱される)または非導電性にすることができます。

真空炉:無酸素加熱

真空炉は加熱方法ではなく、動作環境によって定義されます。通常は抵抗炉または誘導炉であり、強力な密閉チャンバー内に収められ、真空ポンプに接続されています。

その目的は、加熱サイクル前およびサイクル中に空気と酸素を除去することです。これは、高温で酸化、燃焼、または空気と反応する可能性のある材料を処理する場合に極めて重要です。

トレードオフの理解

炉の選択は、性能、用途の要件、コストのバランスを取ることを伴います。

精度 対 速度

電気抵抗炉は、ゆっくりとした正確な加熱サイクル(アニーリング)に対して優れた熱安定性とプログラム可能な制御を提供します。誘導炉は比類のない速度を提供し、数分で金属を溶解できますが、特定の温度での長時間の保持には安定性が劣る場合があります。

汚染リスク

マッフル炉はクリーンな加熱環境を提供し、サンプルを発熱体から保護します。チューブ炉と真空炉は、雰囲気全体を完全に制御することで最高の保護レベルを提供し、空気、湿気、または燃焼ガスによる汚染を排除します。

材料適合性

抵抗炉は万能であり、内部に置かれたあらゆる材料を加熱できます。対照的に、誘導炉は電気伝導性のある材料のみを直接加熱できます。非導電性材料は、誘導炉内で導電性(例:グラファイト)のるつぼに入れられた場合にのみ加熱できます。

用途に最適な炉の選択

最終的な決定は、実験またはプロセスの目標によって完全に導かれるべきです。

- 主な焦点が一般的な熱処理、灰化、または材料試験である場合: 電気マッフル(ボックス)炉は、精度、清浄度、コスト効率の最良のバランスを提供します。

- 主な焦点が特定のガスフロー下でのサンプル処理である場合: 正確な雰囲気制御を実現するためには、チューブ炉が必須のツールとなります。

- 主な焦点が金属またはその他の導電性材料の急速な溶解である場合: 誘導炉は、冶金用途に比類のない速度と効率を提供します。

- 主な焦点が酸化や空気との反応を一切防ぐことである場合: 真空炉は、高温での空気感受性材料の処理に不可欠です。

炉のコアとなる加熱メカニズムを材料とプロセスのニーズに合わせることで、正確で再現性があり、信頼性の高い結果が得られます。

要約表:

| 炉の種類 | 主要な加熱メカニズム | 主な用途 |

|---|---|---|

| マッフル/ボックス炉 | 電気抵抗 | 一般的な熱処理、灰化、材料試験 |

| チューブ炉 | 電気抵抗 | 特定のガス雰囲気下での処理 |

| 誘導炉 | 電磁誘導 | 導電性材料の急速溶解 |

| 真空炉 | 抵抗または誘導 | 空気感受性材料の無酸素処理 |

ラボに最適な高温炉を見つける準備はできましたか?

あなたの実験の成功は、正確な熱処理にかかっています。KINTEKは、優れた研究開発と社内製造を活用し、お客様固有のニーズに合わせて調整された高度な炉ソリューションを提供します。

当社の製品ラインには以下が含まれます:

- 均一でクリーンな加熱のためのマッフル炉。

- 正確な雰囲気制御のためのチューブ炉。

- 特殊なプロセスのための回転炉および真空/雰囲気炉。

- 高度な材料合成のためのCVD/PECVDシステム。

当社の強力なカスタム化能力を活用して、お客様の実験要件を正確に満たす炉を入手してください。

今すぐ専門家にご連絡いただき、お客様の用途についてご相談の上、カスタマイズされたソリューションを入手してください!

ビジュアルガイド