制御雰囲気炉は、その核心において、無駄を防ぐことでエネルギー効率を達成します。従来のシステムとは異なり、これらの炉は熱処理の3つの基本的な課題を解決するように設計されています。それは、熱の漏出を防ぎ、極めて精密に熱を加え、そしてプロセスをより速く完了させることです。優れた断熱性、正確な制御システム、そして迅速で均一な加熱のこの組み合わせは、直接的にエネルギー消費の削減と運用コストの低減につながります。

その主な目的は材料の処理環境を制御することですが、制御雰囲気炉は本質的に効率性を追求して設計されています。その高度な断熱性、精密な制御、そして均一な加熱は、製品品質を向上させるだけでなく、従来のシステムに見られるエネルギー無駄の主要な原因を体系的に排除します。

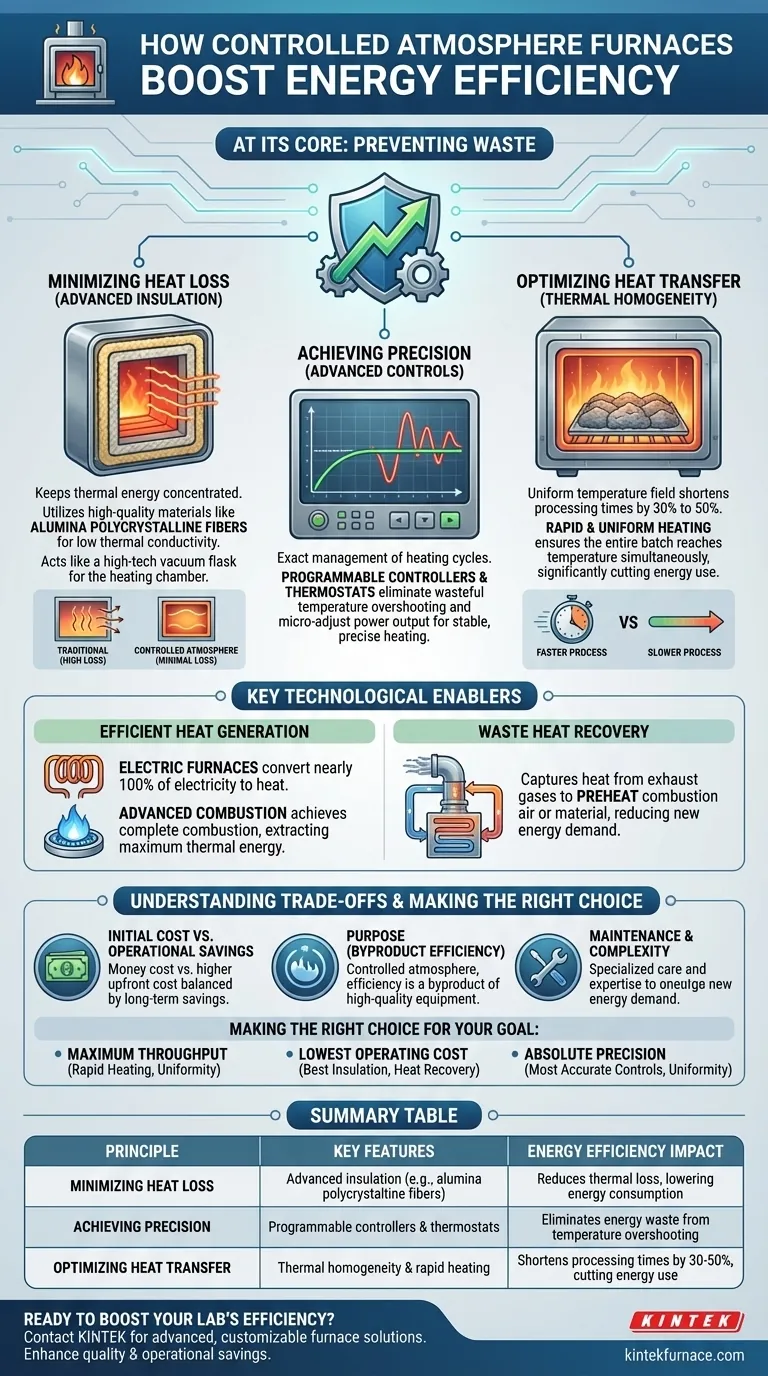

エネルギー効率の核心原則

炉の効率は単一の機能の結果ではなく、あらゆる段階で熱損失を最小限に抑えるように設計された統合システムの結果です。

高度な断熱で熱損失を最小限に抑える

エネルギーを浪費する最も直接的な方法は、熱を逃がすことです。現代の制御雰囲気炉はこれを防ぐように作られています。

これらは、アルミナ多結晶繊維のような、極めて低い熱伝導率を持つ高品質の断熱材を利用しています。この高度な断熱材は障壁として機能し、必要な加熱室内に熱エネルギーを集中させます。

この原則は、熱いコーヒーを紙コップで持つか、ハイテクの魔法瓶で持つかの違いです。魔法瓶の優れた断熱性は、追加のエネルギー入力なしで内容物を数時間熱く保ちますが、これは炉の断熱材が加熱室に対して行うことと全く同じです。

高度な制御システムで精度を達成する

エネルギーの無駄は、不正確な制御からも生じます。目標温度を超過し、それが冷めるのを待つことは、過剰なエネルギーと時間を消費します。

制御雰囲気炉には、加熱サイクルを正確に管理できるプログラム可能なコントローラとサーモスタットが組み込まれています。これらのシステムは温度を継続的に監視し、出力に微調整を加えます。

これにより、炉は設定値に到達し維持するために必要な正確な量のエネルギーのみを使用し、洗練されていない制御で見られる無駄なピークや谷を排除します。

熱均一性で熱伝達を最適化する

ワークロードが不均一に加熱される場合、最も冷たい点が最終的に目標温度に達することを確実にするために、プロセス全体を延長する必要があります。この「均熱」時間は純粋なエネルギーの無駄です。

これらの炉は熱均一性のために設計されており、チャンバー全体にわたって極めて均一な温度場を作り出します。

迅速で均一な加熱により、材料全体または部品のバッチ全体がほぼ同時に目的の温度に到達します。これにより処理時間が30%から50%短縮され、総エネルギー消費量の直接的かつ大幅な削減となります。

主要な技術的イネーブラー

主要な原則に加えて、特定の技術がエネルギー使用量の削減に直接貢献します。

効率的な熱生成

まず、どのように熱が生成されるかが基本です。電気炉はその代表的な例で、取り込む電力のほぼ100%を直接利用可能な熱に変換します。

燃料燃焼型モデルの場合、効率は高度な燃焼技術からもたらされます。これらのシステムは完全燃焼を達成するように設計されており、最小限の無駄で燃料源から可能な限り最大の熱エネルギーを抽出します。

廃熱回収

多くの産業プロセスでは、高温の排気ガスや煙道ガスが単に大気中に排出され、貴重な熱エネルギーも一緒に放出されます。

より高度な炉システムには、熱回収メカニズムが組み込まれています。これらのコンポーネントは煙道ガスから熱を回収し、それを燃焼空気や材料負荷を予熱するために使用することで、次のサイクルを稼働させるために必要な新しいエネルギー量を削減します。

トレードオフの理解

これらの炉は非常に効率的ですが、情報に基づいた意思決定を行うために重要な考慮事項があります。

初期費用 vs. 運用コスト削減

高い効率を可能にする高度な材料と洗練された制御システムは、それなりの価格が伴います。制御雰囲気炉の初期設備投資は、従来の炉よりも高くなるのが一般的です。

しかし、この初期費用は、エネルギー消費量の大幅な長期的な節約によって相殺されます。運用コストの削減は、炉の寿命にわたって魅力的な投資収益率をもたらす可能性があります。

制御雰囲気の目的

雰囲気制御自体(例:窒素やアルゴンを使用する)はプロセスのためであり、省エネルギーのためではないことを理解することが重要です。エネルギー効率は、このような精密なプロセスを実行するために必要な高品質の機器の副産物です。

制御雰囲気炉に投資するのは、酸化を防ぎ、材料の完全性を確保する能力のためです。それが同時に高いエネルギー効率を持っているという事実は、その設計によってもたらされる強力な二次的な利点です。

メンテナンスと複雑性

洗練されたシステムには、洗練されたケアが必要です。精密な制御と特殊なコンポーネントは、より単純で効率の低い炉と比較して、より専門的なメンテナンススケジュールと技術者の専門知識を必要とする場合があります。

目標に合わせた適切な選択

適切な炉の選択は、主要な運用ドライバーによって異なります。

- 最大の生産量を重視する場合:迅速な加熱速度と実績のある熱均一性を謳う炉を優先してください。サイクル時間の短縮が効率への最も直接的な道です。

- 最低の運用コストを重視する場合:最高の断熱パッケージ、廃熱回収オプション、そして各サイクルでのエネルギー使用を最小限に抑えるための高度にプログラム可能なコントローラを備えたモデルを探してください。

- 絶対的なプロセス精度を重視する場合:最も正確な温度制御と均一性を備えた炉を選択してください。不正確さによるエネルギーの無駄がないシステムであるため、エネルギー効率の向上は自然についてくるでしょう。

最終的に、優れた熱管理を備えた炉への投資は、プロセス品質と長期的なエネルギー効率の両方への投資となります。

要約表:

| 原理 | 主要な特徴 | エネルギー効率への影響 |

|---|---|---|

| 熱損失の最小化 | 高度な断熱(例:アルミナ多結晶繊維) | 熱損失を削減し、エネルギー消費量を低減 |

| 精度の達成 | プログラム可能なコントローラとサーモスタット | 温度のオーバーシュートによるエネルギーの無駄を排除 |

| 熱伝達の最適化 | 熱均一性と迅速な加熱 | 処理時間を30~50%短縮し、エネルギー使用量を削減 |

研究室のエネルギー効率を高め、コストを削減する準備はできていますか? KINTEKは、制御雰囲気炉を含む、お客様独自のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。卓越した研究開発と自社製造を活かし、精密な実験要件に対応する詳細なカスタマイズを提供します。今すぐお問い合わせください。当社の製品がプロセスの品質と運用コスト削減をどのように向上させることができるかをご確認ください!

ビジュアルガイド