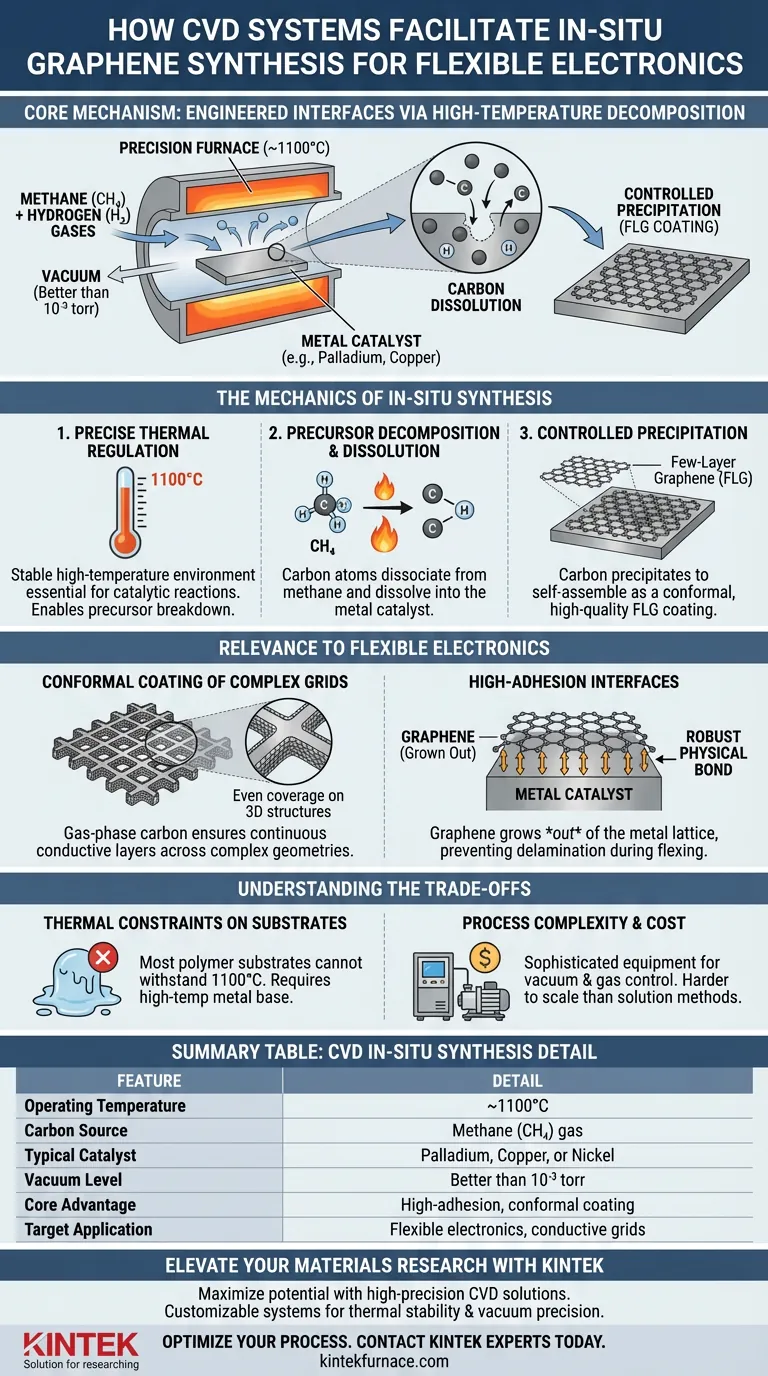

化学気相成長(CVD)システムは、精密に制御された高温環境を維持することで、in-situグラフェン合成を促進します。この環境では、炭素リッチなガスが分解され、金属基板上に直接再構築されます。特にフレキシブルエレクトロニクスの場合、システムは約1100℃の温度で動作し、メタンから金属触媒(例:パラジウム)に炭素原子を溶解させ、それらが適合性の高い高品質の数層グラフェン(FLG)コーティングとして析出します。この直接成長メカニズムにより、グラフェンと複雑な金属グリッドとの間に堅牢な物理的結合が保証され、機械的な屈曲中の性能維持に不可欠です。

CVDシステムを使用する主な利点は、金属とグラフェン間の界面をエンジニアリングできる能力にあります。グラフェンを転写するのではなく触媒上に直接成長させることで、システムは高強度で高接着性の結合を形成し、フレキシブルアプリケーションでの剥離を防ぎます。

in-situ合成のメカニズム

精密な熱制御

CVDシステムは高精度な炉として機能し、触媒反応に不可欠な安定した熱力学的環境を維持します。説明されている合成では、システムはプロセス温度を約1100℃に保ちます。

この高温は、パラジウムや銅などの金属触媒が前駆体ガスの分解を促進するために重要です。この熱エネルギーがなければ、炭素原子は高品質グラフェンに必要な結晶格子に適切に解離または再配列することができません。

前駆体の分解と溶解

システムは、水素などのキャリアガスとともに、通常はメタンガスを炭素源として反応チャンバーに導入します。高熱と真空条件(通常は $10^{-3}$ torr より良好)下で、メタンが分解され、炭素原子が放出されます。

これらの炭素原子は、表面に単に積み重なるのではなく、金属触媒に溶解します。CVDシステムはこの飽和点を慎重に制御します。金属が飽和するか化学的にトリガーされると、炭素は表面に析出します。

制御された析出

炭素が析出するにつれて、グラフェンの層に自己組織化します。CVDシステムは、ガス流量比と冷却速度を制御してこの成長を調整し、数層グラフェン(FLG)を生成します。

この析出プロセスは「in-situ」であり、グラフェンは最終構造上に直接形成されることを意味します。これにより、材料が基板を適合的にコーティングし、金属グリッドの基底のテクスチャを再現することが保証されます。

フレキシブルエレクトロニクスへの関連性

複雑なグリッドの適合コーティング

フレキシブルエレクトロニクスは、曲げながら導電性を維持するために、しばしば複雑な金属グリッドに依存します。CVDシステムにより、グラフェンはこれらの複雑な形状を均一にコーティングできます。

合成は気相ベースであるため、炭素原子は、物理的蒸着法では見逃される可能性のある三次元構造に浸透してコーティングすることができます。これにより、デバイス全体にわたって連続した導電層が形成されます。

高接着性界面

フレキシブルデバイスの耐久性は、導体(金属)と活性材料(グラフェン)間の結合強度に依存します。in-situ CVDプロセスは、高強度界面を生成します。

グラフェンは析出中に金属格子から「成長」するため、あらかじめ作られたグラフェンシートを金属に押し付けるだけの場合よりも接着性が大幅に高くなります。これにより、デバイスが曲げられたりねじられたりしても、グラフェンが剥がれるのを防ぎます。

トレードオフの理解

基板の熱的制約

この特定のCVDプロセスの主な制限は、1100℃の動作温度です。ほとんどのフレキシブルポリマー基板(プラスチックやゴムなど)はこの熱に耐えられず、瞬時に溶けてしまいます。

したがって、グラフェンは最初に金属触媒上に合成する必要があります。これにより、初期に使用できる基板の種類が制限され、後で転写プロセスが必要になったり、フレキシブルエレクトロニクスのベースとして高温耐性のある金属箔を使用したりする必要があります。

プロセスの複雑さとコスト

必要な真空レベルと精密なガス比を達成するには、高度で高価な装置が必要です。システムは、汚染を防ぐために揮発性副生成物の連続的な除去を管理する必要があります。

ガス流量や温度のずれは、グラフェン格子に欠陥を引き起こす可能性があります。これにより、低品質の溶液ベースの方法と比較して、大量生産へのスケールアップが困難になります。

目標に合わせた適切な選択

特定のプロジェクトでCVD合成を効果的に活用するには、次の戦略的優先順位を検討してください。

- 機械的耐久性が主な焦点の場合:パラジウムまたは銅上でのin-situ成長を優先し、繰り返し屈曲しても剥離しない高接着性界面を確保してください。

- 材料品質が主な焦点の場合:システムが厳密な真空($10^{-3}$ torr より良好)と精密な水素対メタン比を維持し、高結晶性と連続性を保証するようにしてください。

最終的に、CVDシステムは単なるコーティングツールではなく、フレキシブル電子デバイスの構造的完全性を定義するインターフェースエンジニアリングプラットフォームです。

概要表:

| 特徴 | CVD in-situ合成の詳細 |

|---|---|

| 動作温度 | 約1100℃ |

| 炭素源 | メタン(CH4)ガス |

| 一般的な触媒 | パラジウム、銅、またはニッケル |

| 真空度 | 10⁻³ torr より良好 |

| 主な利点 | 複雑な形状への高接着性、適合コーティング |

| ターゲットアプリケーション | フレキシブルエレクトロニクスおよび耐久性のある導電性グリッド |

KINTEKで材料研究をレベルアップ

高精度CVDソリューションでフレキシブルエレクトロニクスの可能性を最大限に引き出しましょう。専門的なR&Dと製造に裏打ちされたKINTEKは、高性能のマッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しており、すべてお客様固有のin-situ合成要件を満たすように完全にカスタマイズ可能です。当社のシステムは、高成長アプリケーション向けの優れたインターフェースをエンジニアリングするために必要な熱安定性と真空精度を提供します。

合成プロセスの最適化の準備はできましたか? 当社の技術専門家にお問い合わせください、お客様の実験室のニーズに最適な炉を見つけましょう。

ビジュアルガイド

参考文献

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

よくある質問

- 多層機能ナノ結晶コーティングは、どのような保護メカニズムを提供しますか?鋼の疲労寿命を向上させる

- 半導体産業におけるCVDの一般的な応用例は何ですか?マイクロチップにおける薄膜形成に不可欠

- CVDイプシロンFe2O3にはなぜ空間閉じ込め成長配置が用いられるのか?超薄型ナノシートの精度を解き明かす

- 化学気相成長法(CVD)とは何ですか?高純度薄膜ソリューションの実現

- CVDチューブ炉の開発における将来のトレンドは何が期待されますか?よりスマートで多用途なシステムを発見する

- CVDにおける前駆体の生成と分解を促進するものは何か?優れた成膜のための熱力学と反応速度論を習得する

- MoS2の化学気相成長(CVD)において、高純度石英ボートはどのような役割を果たしますか?薄膜成長の最適化

- CVD炉を選ぶ際に考慮すべき要素とは?最適な薄膜合成のための重要なヒント