本質的に、チューブ炉とボックス炉の選択はプロセスの幾何学的形状にかかっています。チューブ炉は、多くの場合制御された雰囲気下で、狭い円筒形のチャンバーを通過する材料を処理するように設計されています。対照的に、ボックス炉は、静的なバッチ材料の汎用的な熱処理のために設計された、より大きな密閉チャンバーです。

この決定は、どちらの炉が本質的に優れているかということではなく、連続的な貫通型チューブか静的なバッチチャンバーかというアーキテクチャが、特定の材料、サンプルサイズ、雰囲気の要件と合致するかどうかということです。

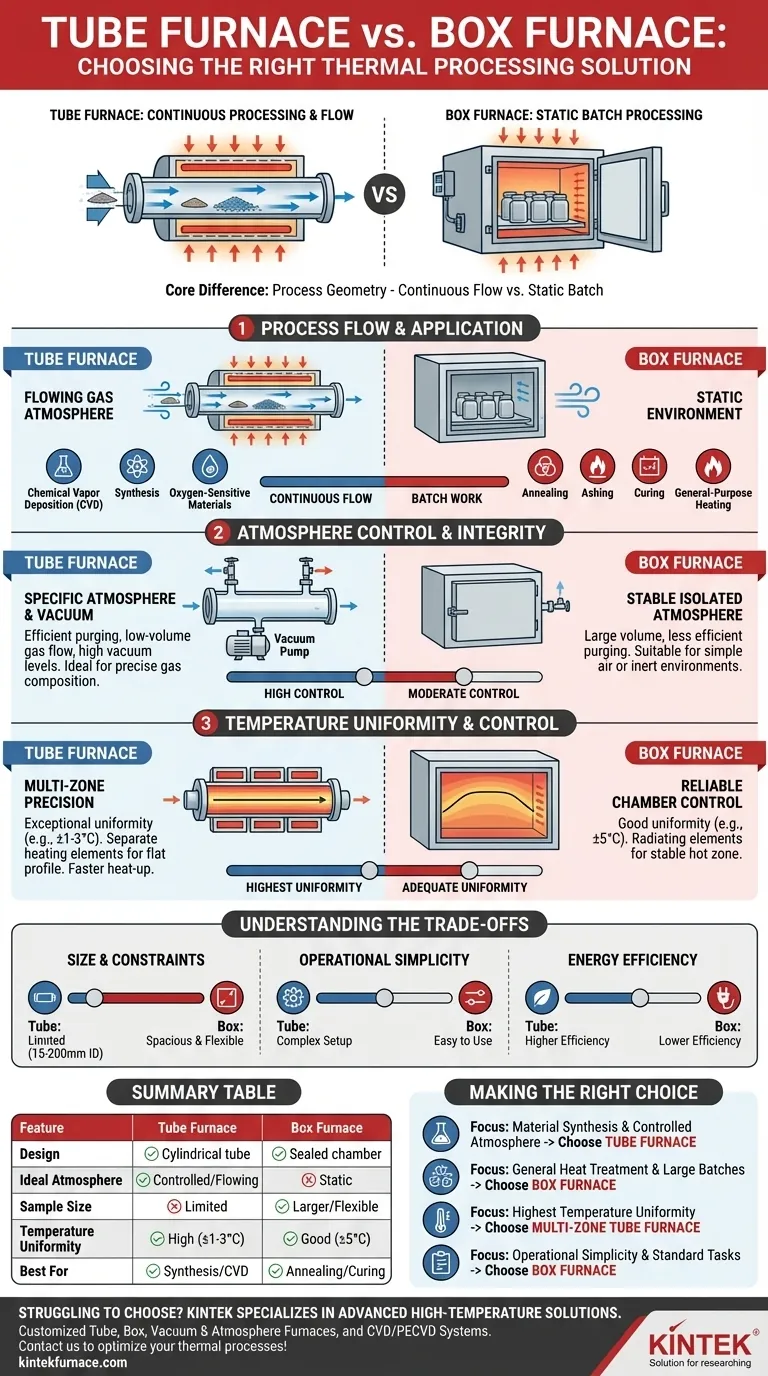

根本的な設計の違い:プロセスフロー

これらの炉の最も重要な区別は、加熱される材料をどのように保持し処理するかという点です。この設計上の選択が、それらの理想的な用途を決定します。

チューブ炉:連続処理とフロー

チューブ炉は長い円筒形のチューブを中心に構築されており、これが加熱チャンバーとして機能します。材料はこのチューブを連続的に通過させるか、または処理のためにその中に配置されます。

この設計は、流動するガス雰囲気を必要とする用途に非常に適しています。狭い幾何学的形状により、空気をパージしやすく、不活性ガスや反応性ガスを導入したり、真空を作り出したりすることが容易になり、雰囲気がチューブの長さに沿って材料と一貫して相互作用することが保証されます。

ボックス炉:バッチ静的処理

ボックス炉(マッフル炉とも呼ばれる)は、大きな正面開きのチャンバーを備えています。加熱したい材料を内部に入れ、ドアを閉め、加熱サイクルを実行します。

このアーキテクチャはバッチ作業に最適です。広々とした内部には、狭いチューブ内には収まらない大きな部品、複数の小さなサンプル、またはるつぼを収容できます。環境は静的で密閉されているため、アニーリング、灰化、硬化などの汎用的な用途において信頼できる主力製品となります。

雰囲気制御と完全性の比較

サンプル周辺の環境を制御する能力は重要な要素であり、2つの炉タイプの大きな違いのポイントです。

特定の雰囲気にチューブ炉が優れている理由

チューブ炉は、特定の雰囲気を要求するプロセスに対して優れた柔軟性を提供します。その幾何学的形状により、効率的なパージと、一端から他端への一貫した低流量のガス流の維持が可能になります。

これにより、酸素に敏感な材料を扱う場合、化学気相成長(CVD)を行う場合、またはガスの組成が重要なプロセス変数となるその他の合成において、標準的な選択肢となります。真空密閉モデルは、特殊な用途で非常に高い真空度を達成できます。

ボックス炉の安定した環境

ボックス炉は安定した隔離された雰囲気を提供します。チャンバーが密閉されると、内部環境は外部から大きく遮断されます。多くのモデルには不活性ガスを導入するためのガスポートが装備されていますが、大容量であるため、チューブ炉よりもパージと制御が非効率的になります。

材料を空気中または静的な不活性環境で加熱することが目的の一般的な熱処理においては、ボックス炉は完全に適切であり、操作もはるかに簡単です。

温度の均一性と制御

どちらの炉タイプも高精度を提供しますが、その温度均一性へのアプローチは設計に基づき異なります。

マルチゾーンチューブ炉の精度

チューブ炉、特に3ゾーンモデルは、利用可能な最高の温度均一性を提供します。中央ゾーンと端部ゾーンに個別の発熱体とコントローラーを設けることで、チューブの中心長に沿って極めて平坦な温度プロファイルを作成できます。

このレベルの制御は、結晶成長、長い部品のアニーリング、またはサンプル全体にわたる温度変化を最小限に抑える必要があるあらゆるプロセスにとって不可欠です。チューブ炉は、熱質量が小さいため、一般的により速い昇温時間を持ちます。

ボックス炉チャンバーの信頼性

最新のボックス炉は優れた温度制御を提供し、多くの場合±5°C以下です。熱はチャンバーを囲む発熱体から放射され、安定して合理的に均一なホットゾーンを作り出します。

マルチゾーンチューブ炉の正確な均一性には及ばないかもしれませんが、その性能は、ほとんどの産業および研究室のバッチプロセスにとって十分以上です。より高度な雰囲気ボックス炉は、ガス循環システムにより、より厳しい制御(±1~3°C)を達成できます。

トレードオフを理解する

適切な炉を選択するには、各設計の固有の制限と利点を認識する必要があります。

サイズとサンプルの制約

最も明白なトレードオフはサンプルサイズです。チューブ炉は本質的に制限があり、処理チューブの内径(通常15 mmから200 mm)によって制限されます。ボックス炉は、かさばるアイテムや多数のサンプルに対してはるかに多くのスペースと柔軟性を提供します。

操作の単純性とプロセスの柔軟性の比較

ボックス炉は単純さのチャンピオンです。積み込み、操作、メンテナンスが容易なため、複数のユーザーがいる環境や単純な加熱タスクに最適です。

チューブ炉は、特に雰囲気制御において、より高いプロセスの柔軟性を提供しますが、セットアップがより複雑になる場合があります。チューブの端部のシーリング、ガス流量の管理、および複数のゾーンのプログラミングには、より専門的な注意が必要です。

エネルギー効率

小型の加熱容積とより的を絞った設計のため、チューブ炉は一般的にエネルギー効率が高く、同等の温度定格の大型ボックス炉と比較して、昇温および冷却サイクルが高速です。

用途に合わせた適切な選択

適切な炉の選択は、ツールをタスクに合わせる演習です。主なプロセスの要件に基づいて決定を下してください。

- 制御された流動雰囲気下での材料合成が主な焦点の場合: 優れたガス処理能力を持つチューブ炉を選択してください。

- より大きなバッチまたは多様なサンプルサイズの一般的な熱処理が主な焦点の場合: 広々としたチャンバーと操作の単純さを持つボックス炉を選択してください。

- 特定のサンプルに対して可能な限り最高の温度均一性を達成することが主な焦点の場合: 正確な温度プロファイルを持つマルチゾーンチューブ炉を選択してください。

- 標準的なアニーリング、灰化、または硬化のための操作の単純さが主な焦点の場合: 信頼性が高く簡単な主力製品としてボックス炉を選択してください。

これらの基本的なアーキテクチャの違いを理解することで、単なるツールではなく、熱処理の課題に対する正確なソリューションとなる炉を選択できるようになります。

要約表:

| 特徴 | チューブ炉 | ボックス炉 |

|---|---|---|

| 設計 | 連続フローのための円筒形チューブ | バッチ静的処理のための密閉チャンバー |

| 理想的な雰囲気 | 制御された流動ガス(例:不活性、反応性) | 静的環境(例:空気、不活性) |

| サンプルサイズ | チューブ径に制限される(15~200 mm) | かさばるアイテムや複数のサンプルに対してより大きく、柔軟 |

| 温度均一性 | マルチゾーンモデルで高い(例:±1~3°C) | ほとんどの用途で良好(例:±5°C) |

| 最適用途 | 材料合成、CVD、酸素に敏感なプロセス | アニーリング、灰化、硬化、汎用加熱 |

研究室に最適な炉の選択に苦労していませんか? KINTEKは、お客様のニーズに合わせて調整された高度な高温ソリューションを専門としています。優れた研究開発と社内製造により、チューブ炉、ボックス炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験要件との正確な整合性を保証し、効率と結果を向上させます。今すぐお問い合わせいただき、熱処理プロセスを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉