直接比較すると、IGBT誘導溶解炉は、従来の溶解システムから世代的な飛躍を遂げています。これらは根本的にエネルギー効率が高く、溶解時間が大幅に短縮され、優れたプロセス制御を提供し、より高品質な最終製品をもたらします。これは漸進的な改善ではなく、溶解技術における変革的な変化です。

核となる違いは、熱の発生方法にあります。従来のシステムは金属を外側から加熱するため、かなりのエネルギーを浪費しますが、IGBT誘導炉は精密に制御された電磁場を使用して、金属自体の内部で直接熱を発生させ、効率、速度、品質において大きな向上を実現します。

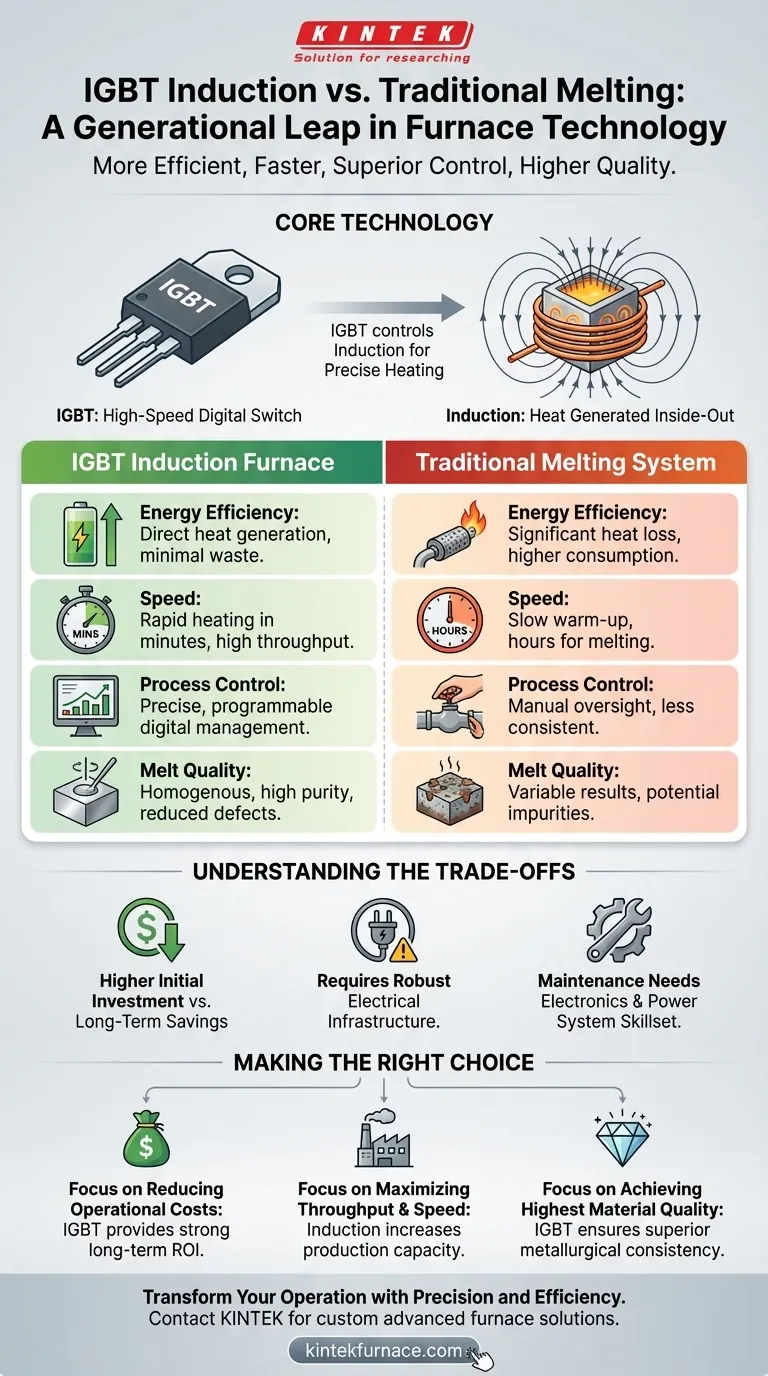

核となる技術を理解する:IGBTの利点

その違いを理解するには、まず絶縁ゲートバイポーラトランジスタ(IGBT)の役割と誘導の原理を理解する必要があります。この組み合わせが、現代の炉を非常に効果的にしています。

IGBTの役割:高速デジタルスイッチ

IGBTは、非常に高速で精密な電気スイッチとして機能する高度な半導体デバイスです。バイポーラトランジスタの高い電流処理能力と、MOSFETのシンプルなゲート制御を兼ね備えています。

誘導炉では、IGBTが誘導コイルに供給される高周波電力を精密に調整します。これにより、エネルギー入力に対する比類のないリアルタイム制御が可能になり、溶解プロセス全体で正確な温度制御に直接つながります。

誘導が熱を発生させる仕組み

誘導炉は、可燃性燃料や材料と物理的に接触する外部加熱要素を使用しません。代わりに、強力な交流電流が銅コイルを流れ、強力な磁場を生成します。

この磁場内に導電性金属が置かれると、磁場は金属自体の中に強力な電流(渦電流)を誘導します。これらの電流に対する金属の自然な抵抗により、強烈で急速な熱が発生し、金属は内側から溶解します。

直接比較:IGBT対従来のシステム

主要な性能指標で評価すると、IGBT駆動の誘導システムの利点が明らかになります。

エネルギー効率と運用コスト

IGBT誘導は、はるかにエネルギー効率が高いです。熱がターゲット金属内で直接生成されるため、炉の構造や周囲の雰囲気を加熱するのにエネルギーがほとんど浪費されません。

対照的に、従来の燃料式炉は、排気ガスや熱放射によるかなりの熱損失に悩まされ、溶解する金属1トンあたりのエネルギー消費量がはるかに高くなります。

速度とスループット

誘導炉の溶解速度は、時間ではなく分単位で測定されます。この急速な加熱サイクルは、運用スループットを劇的に増加させ、従来のシステムの遅いウォームアップ時間や溶解時間と比較して、より機敏な生産スケジューリングを可能にします。

プロセス制御と一貫性

これは重要な差別化要因です。IGBTは、精密な温度管理を備えた全自動でプログラム可能な溶解サイクルを可能にします。このデジタル制御により、すべてのバッチがまったく同じ条件下で溶解され、非常に均一で再現性のある結果が得られます。

従来のシステムは、多くの場合、手動による監視に依存しており、ある溶解から次の溶解まで同じレベルの一貫性を達成することは困難です。

溶解品質と冶金学的純度

誘導炉の磁場は、自然な電磁攪拌作用を生み出します。この絶え間ない動きは、溶融金属の均質で均一な混合を保証し、合金にとって非常に重要です。

この攪拌は、不純物やスラグ(かす)を表面に浮上させ、除去を容易にします。その結果、気孔率や収縮などの欠陥が大幅に減少し、よりクリーンで明るい最終鋳造品が得られます。

トレードオフを理解する

利点は大きいものの、責任ある技術評価では、実用的な意味合いと潜在的な課題も考慮する必要があります。

初期投資

最新のIGBT誘導システムは、一部の従来の炉タイプと比較して、通常、初期設備コストが高くなります。この投資は、エネルギー、材料、労働力における長期的な節約と比較検討する必要があります。

電気インフラの要求

高出力誘導炉には、堅牢で安定した電力供給が必要です。施設は、負荷をサポートするために電力インフラをアップグレードする必要がある場合があり、これはかなりの二次コストになる可能性があります。

メンテナンスとスキルセット

可動部品が少なく、バーナーの整備が不要なため、全体的なメンテナンスは低いことが多いですが、パワーエレクトロニクスのトラブルシューティングには異なるスキルセットが必要です。メンテナンスチームは、従来の機械修理だけでなく、エレクトロニクスと電力システムに関するトレーニングが必要になります。

あなたの事業に最適な選択をする

IGBT誘導技術を採用するかどうかの決定は、あなたの特定の運用目標によって推進されるべきです。

- 運用コストの削減が主な焦点である場合:IGBT炉の優れたエネルギー効率と低いメンテナンス要件は、強力な長期投資収益率への明確な道筋を提供します。

- スループットと速度の最大化が主な焦点である場合:誘導システムの「時間ではなく分」という急速な溶解サイクルは比類がなく、プラントの生産能力を直接増加させます。

- 最高の材料品質の達成が主な焦点である場合:IGBT炉の精密なプロセス制御と電磁攪拌は、優れた冶金学的一貫性、純度、および最終製品の完全性を提供します。

最終的に、IGBT誘導炉への投資は、精密な制御への投資であり、溶解作業全体にわたる根本的な改善を推進します。

要約表:

| 特徴 | IGBT誘導炉 | 従来の溶解システム |

|---|---|---|

| 加熱方法 | 電磁場による内側から外側へ | 燃料/要素による外側から内側へ |

| エネルギー効率 | 高(直接熱発生) | 低(かなりの熱損失) |

| 溶解速度 | 分(急速加熱) | 時間(ゆっくりとしたウォームアップ) |

| プロセス制御 | 精密なプログラム可能なデジタル制御 | 多くの場合手動、一貫性が低い |

| 溶解品質 | 電磁攪拌による高純度 | 可変、不純物の可能性あり |

| 初期費用 | 高い初期投資 | 通常低い |

| 運用コスト | 長期的に低い(エネルギー/メンテナンス) | 高い(燃料、メンテナンス) |

精密さと効率で溶解作業を変革する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造能力を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。IGBT誘導溶解技術における当社の専門知識は、優れたエネルギー効率、より速いスループット、そしてより高品質な最終製品のための比類のないプロセス制御を保証します。

鋳造所、冶金研究所、または特殊製造施設を運営しているかどうかにかかわらず、当社のチームは、お客様の投資収益率を最大化するカスタムソリューションを設計する準備ができています。

今すぐKINTEKにお問い合わせください。パーソナライズされたコンサルテーションを通じて、当社の高度な溶解システムがお客様の生産プロセスをどのように革新できるかを発見してください。

ビジュアルガイド