核となるのは、バッチ処理と連続フローのどちらを選ぶかです。 従来のボックス炉は、従来のオーブンのように、静的なアイテムを個別のバッチで加熱するように設計された密閉チャンバーです。それに対し、ドロップチューブ炉は、材料が落下する垂直な加熱チューブを使用し、高度に制御された雰囲気下での連続的または半連続的な処理を可能にします。

ドロップチューブ炉とボックス炉の選択は、どちらが優れているかではなく、材料の形態とプロセスの目標にどちらが合致するかです。ボックス炉は静的な嵩張るサンプルに多様性を提供し、ドロップチューブ炉は粉末や粒子の連続フローに効率を提供します。

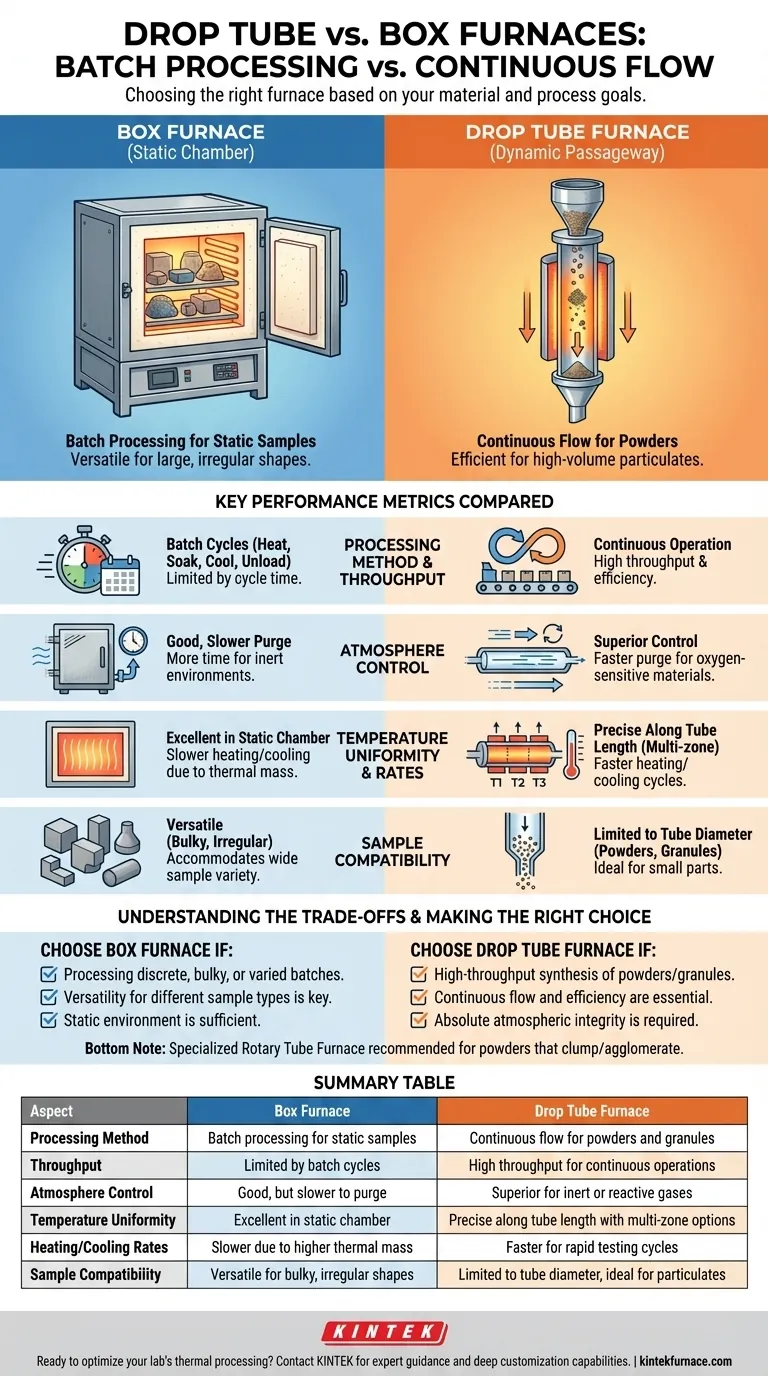

基本的な設計:バッチ対フロー

これら2種類の炉の最も重要な違いは、材料を保持し処理する方法にあります。この設計思想が、それらの理想的な用途を決定します。

ボックス炉:静的チャンバー

マッフル炉とも呼ばれるボックス炉は、単純な原理で動作します。サンプルをチャンバー内に置き、ドアを閉めて設定時間加熱します。

この設計は、一度に1つまたは複数の個別のアイテムを処理するバッチ作業に最適です。非常に多様性があり、幅広いサンプルサイズ、形状、重量に対応できます。

チューブ炉:動的な通路

チューブ炉は、加熱された円筒形のチューブを材料が通過する際に処理します。ドロップチューブ炉は、この設計の特定の垂直構成であり、重力を使用して材料を移動させます。

これにより、連続的または半連続的な処理が可能になります。通常、粉末や顆粒状の材料が上部から投入され、制御された加熱ゾーンを通過した後、下部で回収されます。

主要な性能指標の比較

設計の違いを理解することで、各炉が主要な領域でどのように性能を発揮するかが明確になります。

処理方法とスループット

ボックス炉はバッチ処理によって定義されます。スループットは、次のバッチを開始する前に、1バッチの加熱、保持、冷却、手動アンロードにかかる時間によって制限されます。

ドロップチューブ炉は連続フローのために構築されています。特定の粉末の大量生産において、その自動化された連続的な性質は、はるかに高いスループットと効率を提供します。

雰囲気制御

チューブ炉は優れた雰囲気制御を提供します。チューブの狭い密閉された体積は、外気をパージし、正確な不活性ガスまたは反応性ガスで満たすのがはるかに速く容易です。

これにより、酸素に敏感な材料を扱う場合や、カーボンナノチューブやグラフェンの合成など、特定のガス環境を必要とするプロセスにおいて不可欠となります。

温度均一性

高品質のボックス炉は、その大きく静的なチャンバー内で優れた温度均一性を提供します。

多ゾーンチューブ炉は、チューブの長手方向に沿って卓越した均一性を提供します。これにより、材料が炉内を移動するにつれて異なる温度にさらされる正確な温度プロファイリングが可能になります。

昇温・冷却速度

熱容量が小さくサイズも小さいため、チューブ炉は通常、より大きく断熱性の高いボックス炉と比較して昇温・冷却速度が速くなります。これは、迅速な試験サイクルにとって大きな利点となる可能性があります。

トレードオフの理解

どちらの炉も万能の解決策ではありません。選択は、特定のアプリケーションに基づいた明確なトレードオフを伴います。

サンプルサイズと形状

柔軟性においてはボックス炉が明確な勝者です。チューブ炉内には単に収まらない大きくて嵩張る、または不規則な形状の物体を処理できます。

ドロップチューブ炉は、通常15 mmから200 mmの範囲にあるチューブの直径によって制限され、制約があります。粉末、顆粒、または非常に小さな部品にのみ適しています。

プロセス専門性

ボックス炉は汎用的なツールであり、研究室や作業場における万能選手です。

ドロップチューブ炉はスペシャリストです。焼成、熱分解、粒子材料の合成などの特定のタスクには優れていますが、ボックス炉のような一般的な多用途性には欠けます。

材料の凝集

標準的なドロップチューブ炉では、特定の粉末がくっついたり固まったり(凝集)して、不均一な加熱につながる可能性があります。

これらの材料には、より専門的な回転チューブ炉が必要になることがよくあります。このバリアントはチューブを回転および傾斜させ、材料が常に転がり、最大の熱露出と均一性を確保するようにします。

プロセスのための適切な選択

選択は、材料と運用目標によって導かれるべきです。

- バッチ処理で個別の、嵩張る、または多様なサンプルを処理することに主に焦点を当てている場合: ボックス炉は必要な容量と柔軟性を提供します。

- 粉末や顆粒のハイスループット合成または処理に主に焦点を当てている場合: ドロップチューブ炉は優れた効率とプロセス制御をもたらします。

- 敏感な材料に対して絶対的な雰囲気の完全性を維持することに主に焦点を当てている場合: チューブ炉の密閉設計の方が効果的で経済的です。

- 固まりやすい可能性のある微粉末の処理、または撹拌を必要とする処理に主に焦点を当てている場合: 特殊な回転チューブ炉が最も適切なツールです。

適切な炉の選択は、作業が静的環境を必要とするか、動的フローを必要とするかの明確な理解から始まります。

要約表:

| 側面 | ボックス炉 | ドロップチューブ炉 |

|---|---|---|

| 処理方法 | 静的サンプルのバッチ処理 | 粉末および顆粒の連続フロー |

| スループット | バッチサイクルによって制限される | 連続操作のためのハイスループット |

| 雰囲気制御 | 良好だがパージに時間がかかる | 不活性ガスまたは反応性ガスに対して優れている |

| 温度均一性 | 静的チャンバー内で優れている | 多ゾーンオプションによりチューブ長に沿って正確 |

| 昇温/冷却速度 | 熱容量が高いため遅い | 迅速な試験サイクルのために速い |

| サンプル適合性 | 嵩張る、不規則な形状に対応する柔軟性がある | チューブ径に限定され、粒子に最適 |

研究室の熱処理を最適化する準備はできましたか? KINTEKでは、お客様固有のニーズに合わせて調整された高温炉ソリューションを専門としています。バッチ作業のためのマッフル炉やボックス炉の多様性が必要な場合でも、連続フローのためのチューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの効率が必要な場合でも、当社の深いカスタマイズ能力により正確な性能が保証されます。優れたR&Dと社内製造を活用して実験を強化してください—今すぐお問い合わせいただき、プロセスに合った専門的なガイダンスとソリューションをご利用ください!

ビジュアルガイド