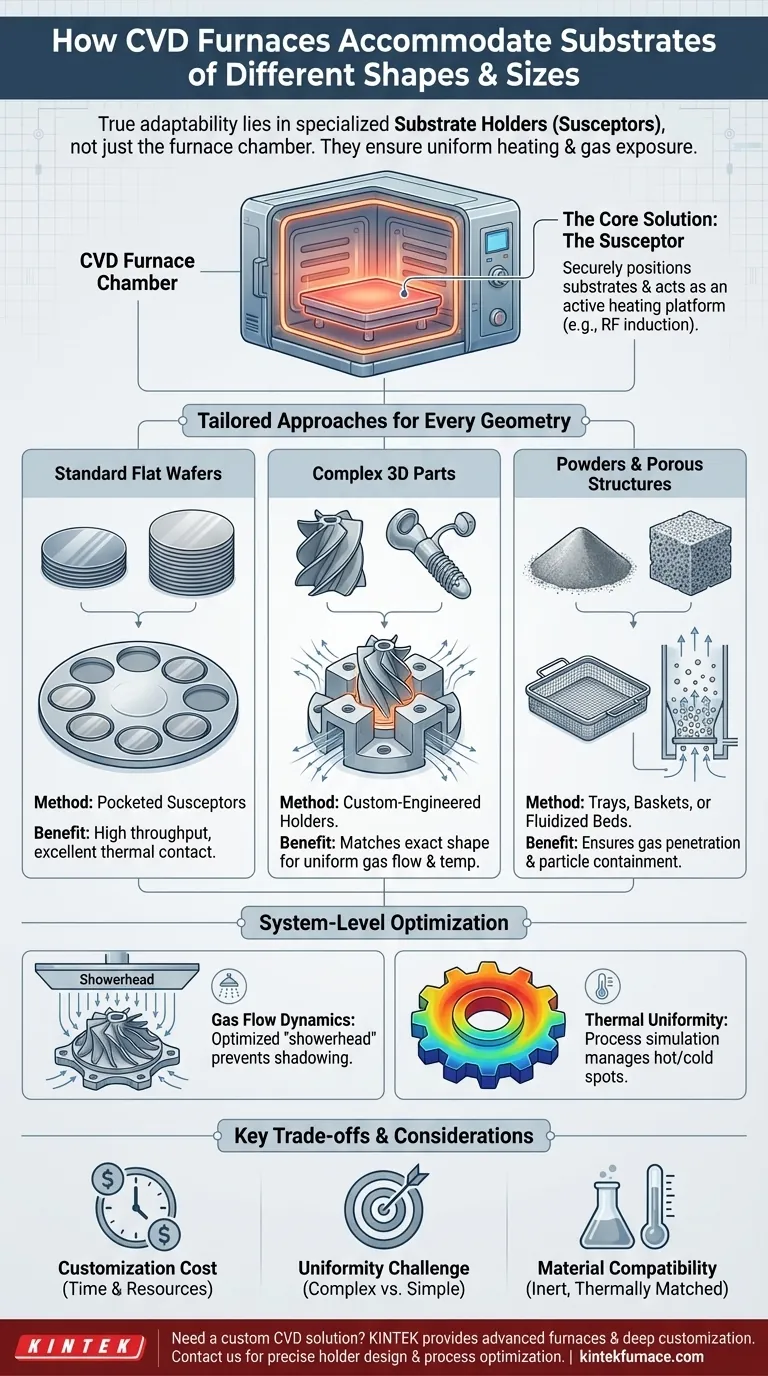

CVD炉の適応性の核は、炉チャンバー自体ではなく、内部に収まるように設計された高度に専門化された基板ホルダー(またはサセプタ)にあります。これらのコンポーネントは、フラットウェーハから複雑な3D部品まで、事実上あらゆる形状の基板を安全に配置するためにカスタム設計されています。これにより、コーティングを成功させるための最も重要な2つの要素である、均一な加熱と前駆体ガスへの一貫した露出が保証されます。

炉が熱、真空、ガスの制御された環境を提供する一方で、実際に形状の課題を解決するのは、内部の治具、つまり基板ホルダーです。CVDプロセスにおける真の適応性は、基板の形状と均一性のプロセス要件に正確に合致するホルダーを設計または選択することによって達成されます。

基板ホルダーの中心的役割

化学気相成長(CVD)プロセスの柔軟性は、コーティングされる部品を保持するコンポーネントの設計にほぼ完全に依存します。これは単なる棚ではありません。

サセプタとは?

サセプタ、または基板ホルダーは、CVD反応炉チャンバー内のプラットフォームです。基板を物理的に固定する役割を担っています。

重要なことに、多くの場合、加熱プロセスのアクティブな部分です。多くのシステムでは、サセプタ(通常グラファイト製)が高周波(RF)誘導によって加熱され、それが伝導によって基板を加熱します。

標準的なフラット基板への対応

半導体ウェーハ処理のような最も一般的な用途では、サセプタは高いスループットと完璧な均一性のために設計されています。

これらは通常、精密に機械加工されたポケットを持つ大型の円形グラファイトプラッターです。各ポケットには1枚のウェーハが保持され、優れた熱接触を確保し、プロセス中の動きを防ぎます。

湾曲した3D形状の処理

ここでは、カスタムエンジニアリングが重要になります。タービンブレード、医療用インプラント、光学レンズなどの非平面オブジェクトをコーティングするには、標準ホルダーは役に立ちません。

エンジニアは、オブジェクトの正確な形状に合うように、キャビティまたはクランプを備えたカスタムホルダーを設計および製造します。目標は、安定した均一な温度を部品全体に維持しながら、すべての重要な表面をガス流に露出させることです。

粉末および多孔質構造の管理

金属フォームなどの多孔質材料やバッチの粉末をコーティングするには、異なるアプローチが必要です。課題は、材料がガス流によって移動することなく、ガスが構造全体に浸透することを確認することです。

これらの用途のホルダーは、モリブデンやグラファイトなどの適合材料で作られたトレイやメッシュバスケットに似ていることがよくあります。一部の高度なシステムでは、流動床反応炉が使用され、ガスが粉末を通過して流体のように振る舞わせ、各粒子がコーティングされるようにします。

ホルダー以外:システムレベルの適応

ホルダーは調整のための主要なツールですが、CVDシステムの残りの部分は、複雑な形状に高品質のコーティングを施すために、それと連携して機能する必要があります。

ガス流ダイナミクスの最適化

複雑な部品を単に保持するだけでは不十分です。前駆体ガスは、コーティングされるすべての表面に均一に流れる必要があります。

これは、多くの場合「シャワーヘッド」と呼ばれるガス注入システムによって管理されます。複雑な部品の場合、エンジニアはシャワーヘッドの設計を調整したり、複数のガス入口を使用してガス流を部品の周囲に導き、「シャドウイング」(基板の一領域がガスが別の領域に到達するのを妨げる)を防ぐことができます。

熱均一性の確保

複雑な形状は、厚さや表面積が異なるため、ホットスポットとコールドスポットが発生します。鋭いエッジの点は、厚い平らなセクションよりもはるかに速く加熱されます。

プロセスエンジニアは、熱を均等に分散させるためにサセプタを慎重に設計し、炉の加熱要素を変調することでこれに対処します。多くの場合、プロセスシミュレーションが、実行前にこれらの熱勾配を予測および修正するために使用されます。

トレードオフと限界の理解

CVDプロセスで独自の基板形状に対応することは強力ですが、尊重しなければならない重大な課題が伴います。

カスタマイズのコスト

新しい3D部品用のカスタムサセプタを設計、シミュレーション、製造することは、時間とリソースの重大な投資です。これは専用のエンジニアリングプロジェクトであり、単純な調整ではありません。

均一性の課題

基板の形状が複雑になるほど、完全に均一なコーティングを達成することは困難になります。鋭い角は成長速度が高くなる傾向があり、凹んだキャビティは前駆体ガスが不足し、薄い膜になる可能性があります。

材料の適合性と汚染

ホルダー材料は慎重に選択する必要があります。それは極端な温度に耐え、前駆体ガスに対して化学的に不活性であり、応力を避けるために基板と適合する熱膨張係数を持っている必要があります。ホルダーからのあらゆるアウトガスは、最終的な膜を汚染する可能性があります。

目標に応じた正しい選択

アプリケーションの実現可能性とアプローチを決定するには、基板の性質と主な目的を考慮してください。

- 主な焦点が標準的な平面基板(例:ウェーハ)の場合:既製の高スループットシステムと標準化されたポケット付きサセプタに頼り、予測可能な結果を得ることができます。

- 主な焦点が複雑な3次元部品のコーティングの場合:カスタムサセプタの設計と製造、およびシミュレーションを含む広範なプロセス最適化を含む、かなりのR&Dの予算を見込んでください。

- 主な焦点が多孔質材料または粉末のコーティングの場合:主な課題は封じ込めとガス浸透です。特殊な反応炉設計またはメッシュベースのホルダーを備えたシステムを探してください。

究極的に、特定の形状に対するCVDの習得は、単なる炉の選択ではなく、機械工学とプロセス工学の問題です。

要約表:

| 基板の種類 | 主要な適応方法 | 主な考慮事項 |

|---|---|---|

| 標準平面基板 | 確実な配置のためのポケット付きサセプタ | 高いスループット、均一な加熱 |

| 湾曲した3D形状 | 正確な形状に合わせたカスタムホルダー | 均一なガス流、熱管理 |

| 粉末および多孔質構造 | トレイ、メッシュバスケット、または流動床 | ガス浸透、材料の封じ込め |

お客様独自の基板要件に合わせたCVD炉が必要ですか?KINTEKは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを、強力な深いカスタマイズ機能とともに提供しています。当社の専門家は、フラットウェーハから複雑な3D部品や粉末まで、あらゆる形状やサイズに均一なコーティングを施すために、精密な基板ホルダーを設計し、プロセスを最適化します。今すぐお問い合わせください。お客様の研究室のパフォーマンスを向上させ、特定の実験目標を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉