現代の高性能製造において、コンピューター制御システムは、真空炉を単なる加熱室から精密な冶金ツールへと変える重要な要素です。これらのシステムは、ポンプダウンから最終的な急冷まで、熱処理サイクル全体を自動化し、すべての部品が毎回まったく同じ条件下で処理されることを保証します。これにより、卓越した再現性が保証され、材料特性が最適化され、手動では達成不可能なレベルのプロセス制御が提供されます。

根本的な強化は、利便性のための単なる自動化ではありません。それは、データ駆動型プロセス制御への移行です。コンピューターシステムにより、完璧な処理サイクルを定義、実行、検証することが可能になり、品質のばらつきや材料の破損につながる変動性が排除されます。

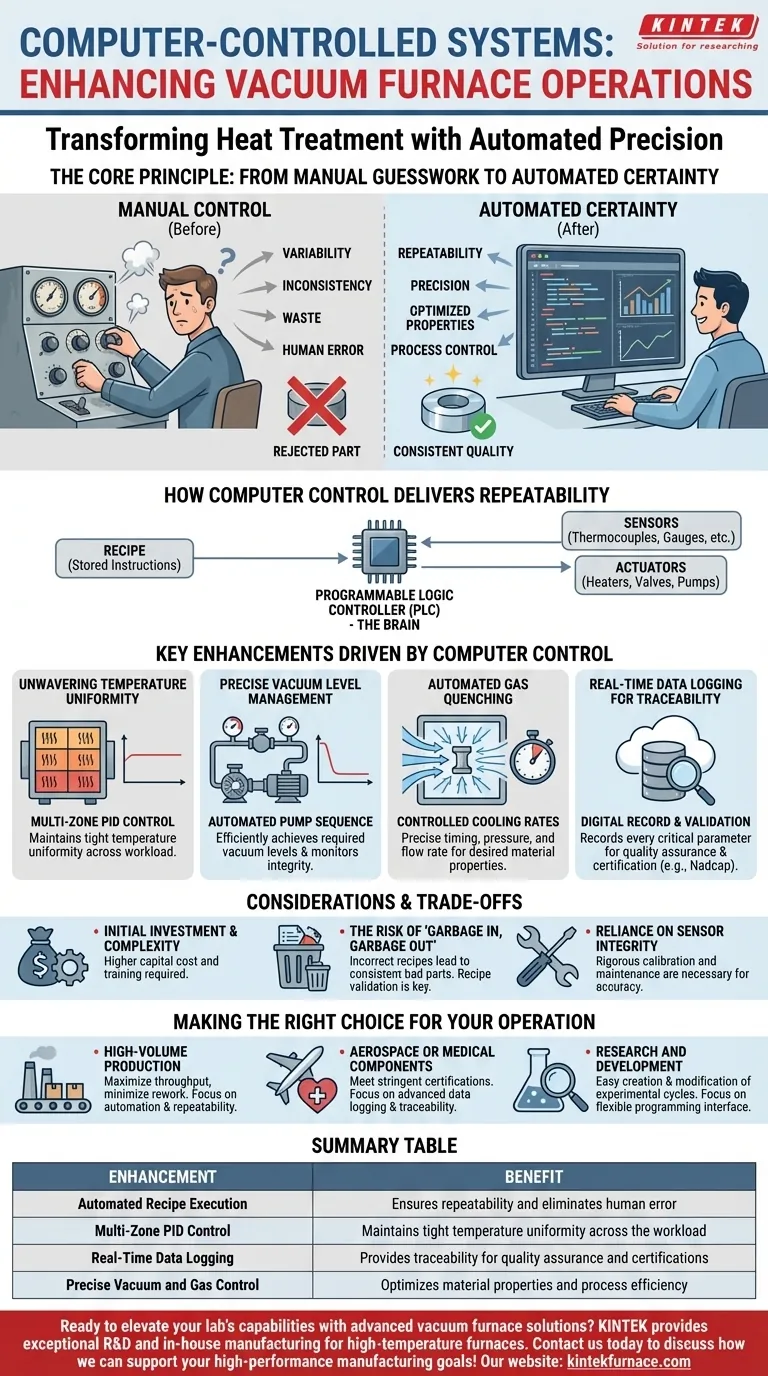

核心原理:手動での推測から自動化された確実性へ

コンピューター化以前は、炉の操作はオペレーターのスキル、アナログゲージ、手動調整に大きく依存していました。このアプローチは、人為的ミスやバッチ間の本質的な矛盾が生じやすいものでした。

手動制御の問題点

手動操作は、あらゆる段階で変動性をもたらします。ガス注入、温度上昇、または真空レベルのオペレーターのタイミングのわずかな違いが、最終製品の冶金構造と機械的特性に大きな偏差を引き起こす可能性があります。

この精度の欠如は、多くの場合、不良品の発生率の増加、エネルギーの無駄、航空宇宙や医療機器などの業界の厳格な認証要件を満たすことの困難につながります。

コンピューター制御が再現性をどのように提供するか

コンピューターシステムは、事前にプログラムされたレシピに基づいて動作します。レシピは、加熱速度、設定温度、保持時間、真空レベル、ガス急冷圧力など、炉サイクルのすべてのパラメータを定義する一連の保存された指示です。

レシピが検証されると、コンピューターは何百サイクルも同じように実行できます。これにより、バッチで製造された最初の部品と数週間後に製造された最後の部品が、まったく同じ熱処理を受けていることが保証されます。

プログラマブルロジックコントローラー (PLC) の役割

現代の炉の「頭脳」は、プログラマブルロジックコントローラー (PLC) または同様の産業用コンピューターです。これは、センサー(熱電対、圧力計)からのデータをリアルタイムで読み取り、アクチュエーター(発熱体、バルブ、ポンプ)に瞬時に調整を加えて、事前にプログラムされたレシピに完全に一致させます。

コンピューター制御によってもたらされる主要な強化

コンピューター制御は単一の機能ではなく、炉の動作のあらゆる側面を改善し、優れた結果をもたらす統合システムです。

揺るぎない温度均一性

高度なシステムは、多ゾーンPID(比例積分微分)制御を使用します。炉の加熱チャンバーはいくつかのゾーンに分割されており、それぞれに独自の熱電対と独立した電力制御があります。コンピューターは、各ゾーンの電力を絶えず調整し、ワークロード全体にわたって非常に厳密な温度均一性を維持し、ホットスポットやコールドスポットを防ぎます。

精密な真空レベル管理

コンピューター制御は、粗引きポンプ、拡散ポンプ、保持ポンプの複雑なシーケンスを自動化し、必要な真空レベルを効率的に達成します。また、リアルタイムで漏れを監視し、真空の整合性が損なわれた場合にオペレーターに警告したり、安全なシャットダウンを開始したりします。

自動ガス急冷

冷却段階は、加熱段階と同じくらい重要です。コンピューターは、急冷ガス(窒素やアルゴンなど)の正確なタイミング、圧力、流量を制御し、硬度や強度などの望ましい材料特性を固定するために必要な特定の冷却速度を達成します。

トレーサビリティのためのリアルタイムデータロギング

温度、圧力、時間、ガス流量など、すべての重要なパラメーターがサイクル全体を通して記録されます。これにより、各バッチの詳細なデジタル記録が作成され、品質保証、プロセス検証、および業界認証(例:航空宇宙用Nadcap)に不可欠です。

トレードオフと考慮事項の理解

利点は大きいものの、コンピューター制御システムを導入するには、関連する責任を明確に理解する必要があります。

初期投資と複雑さ

これらのシステムは、より単純な手動炉と比較して、初期設備投資が高くなります。また、炉の操作だけでなく、制御インターフェースとの対話やプログラミングロジックの理解について訓練されたオペレーターも必要です。

「ゴミはゴミを生む」のリスク

システムの精度は両刃の剣です。誤ってプログラムされたレシピは、完璧で揺るぎない忠実度で実行され、一貫して不良品を生み出します。正しいレシピの開発と検証は最も重要です。

センサーの整合性への依存

システム全体は、センサーからの正確なデータに依存しています。故障した熱電対や誤って校正された圧力計は、コントローラーが誤った決定を下す原因となる可能性があります。厳密なセンサーの校正およびメンテナンスプログラムはオプションではなく、必要不可欠です。

貴社の運用に最適な選択をする

特定のコンピューター制御システムへの投資またはアップグレードの決定は、貴社の運用目標と直接一致している必要があります。

- 大量生産が主な焦点である場合:主要な利点は、システムの自動化と再現性であり、スループットを最大化し、高価な手直しを最小限に抑えます。

- 航空宇宙または医療部品が主な焦点である場合:最も重要な機能は、厳格な認証および品質保証要件を満たすための高度なデータロギングとトレーサビリティです。

- 研究開発が主な焦点である場合:実験的な熱処理サイクルの作成と変更を容易にする、柔軟で直感的なプログラミングインターフェースを備えたシステムが必要です。

コンピューター制御を活用することで、最終製品の確実性と品質に根本的に投資することになります。

要約表:

| 強化点 | メリット |

|---|---|

| 自動レシピ実行 | 再現性を確保し、人為的ミスを排除 |

| 多ゾーンPID制御 | ワークロード全体で厳密な温度均一性を維持 |

| リアルタイムデータロギング | 品質保証と認証のためのトレーサビリティを提供 |

| 精密な真空およびガス制御 | 材料特性とプロセス効率を最適化 |

高度な真空炉ソリューションで研究室の能力を向上させる準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供しています。当社の強力な深いカスタマイズ能力により、お客様の独自の実験ニーズに正確に対応し、再現性、効率性、品質の向上を実現します。今すぐお問い合わせください。お客様の高性能製造目標をどのようにサポートできるかご相談ください!

ビジュアルガイド