設計の柔軟性という点では、セラミック発熱体は金属製発熱体よりも根本的に優れています。これらは、大型で均一なパネルから複雑な三次元形状まで、多種多様なカスタム形状とサイズに製造できます。この適応性は、その材料特性と製造プロセスに直接起因するものであり、従来の金属発熱体では再現できない能力です。

金属ヒーターは単純な加熱タスクにおいては実績のあるソリューションですが、金属とセラミックの選択は最終的に設計意図に関する決定です。セラミック技術は、優れた材料安定性と比類のない幾何学的自由度を組み合わせることで、高度なエンジニアリングの可能性を解き放ちます。

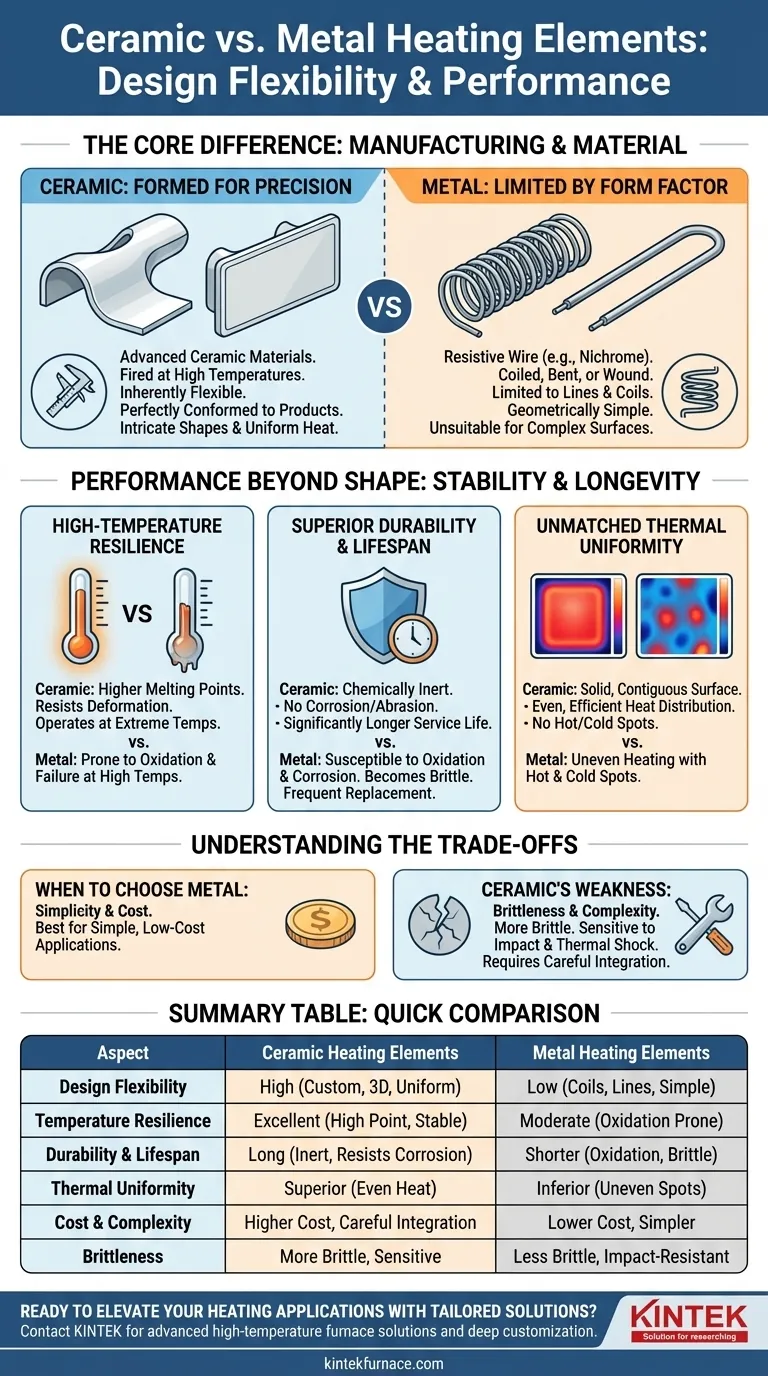

核心的な違い:製造と材料

発熱体の設計上の制約は、その基材とそれがどのように形成されるかに根ざしています。セラミックと金属は、この点で大きく異なります。

セラミック:精密に形成される

セラミックヒーターは通常、高度なセラミック材料を目的の形状に形成し、高温で焼成することによって製造されます。このプロセスは本質的に柔軟です。

これにより、製品の表面に完全に適合するヒーター、医療用または科学機器用の複雑な形状、または完全に均一な熱分布を提供する大型の平坦なパネルの作成が可能になります。

金属:形状因数による制限

ほとんどの金属発熱体は、ニクロムのような抵抗線に依存しており、これは巻かれたり、曲げられたり、巻き付けられたりします。これは、その形状を線とコイルのバリエーションに根本的に制限します。

これらのコイルは他の材料内に埋め込まれて加熱プレートを作成できますが、要素自体は幾何学的に単純なままです。このため、複雑で統合された加熱面を必要とするアプリケーションには適していません。

形状を超えた性能:安定性が重要な理由

セラミックの利点は、形状だけにとどまりません。材料固有の安定性は、特に要求の厳しいアプリケーションにおいて、優れた性能と長寿命を実現します。

高温耐性

セラミック材料は、金属に比べて融点が高く、熱による変形に対する耐性が優れています。金属要素が急速に酸化し、弱くなり、故障するような極端な温度でも確実に動作できます。

優れた耐久性と寿命

金属要素は、特に高温にサイクルされると、酸化や腐食に非常に弱いです。このプロセスにより、脆くなり性能が低下し、頻繁な交換が必要になります。

セラミックは化学的に不活性であり、この劣化の影響を受けません。腐食や摩耗に耐え、大幅に長い耐用年数と長年にわたる一貫した性能を保証します。

比類のない熱均一性

セラミックヒーターは固体で連続した表面であるため、熱エネルギーを均一かつ効率的に分散します。これにより、間隔を空けた金属コイルヒーターに典型的な高温スポットと低温スポットが排除され、精密で一貫した温度が重要なアプリケーションにセラミックが理想的になります。

トレードオフを理解する

テクノロジーを選択するには、その潜在的な欠点を認識する必要があります。セラミックは優れた性能を提供しますが、金属要素は特定のユースケースで依然としてその地位を占めています。

金属を選択する場合:シンプルさとコスト

単純な家電製品やコストが絶対的な主要要因であるような、単純な加熱アプリケーションの場合、金属コイルヒーターは成熟しており、非常に経済的な選択肢です。高度な性能が要求されない場合、そのシンプルさが強みとなります。

セラミックの弱点:脆性

セラミックは熱や腐食に非常に強いですが、金属よりも本質的に脆いです。物理的な衝撃や極端な熱衝撃(非常に急速な温度変化)による故障に対してより敏感であり、製品設計中に慎重な取り扱いと統合が必要です。

統合の複雑さ

セラミック形状の柔軟性は、取り付けおよび組み立てプロセスに複雑さをもたらすことがあります。設計では、材料の剛性を考慮し、時間の経過とともにひび割れにつながる可能性のある機械的ストレスを防ぐ必要があります。

プロジェクトに最適な選択をする

アプリケーションの核心的な要件が、加熱技術の選択を決定するはずです。

- 複雑な形状や均一な表面加熱が主な焦点である場合:セラミック要素は唯一の実行可能なオプションであり、複雑な設計に正確に適合するように製造できます。

- 高温または腐食環境での長寿命が主な焦点である場合:セラミック固有の化学的安定性は、大幅に長く、より信頼性の高い耐用年数を提供します。

- 単純で重要でない加熱タスクのための低コストソリューションが主な焦点である場合:従来の金属コイルヒーターは、最も経済的で簡単な方法を提供します。

これらの基本的な材料の違いを理解することで、設計の形状に適合するだけでなく、長期的な性能目標も達成する加熱技術を選択できます。

要約表:

| 側面 | セラミック発熱体 | 金属発熱体 |

|---|---|---|

| 設計の柔軟性 | 高;カスタム形状、3D形状、均一パネル | 低;コイル、線、単純な形状に限定 |

| 温度耐性 | 優れている;高融点、変形に強い | 中程度;高温で酸化しやすく故障しやすい |

| 耐久性&寿命 | 長い;化学的に不活性、耐腐食性 | 短い;酸化や脆化しやすい |

| 熱均一性 | 優れている;均一な熱分布、ホットスポットなし | 劣る;ホットスポットとコールドスポットによる不均一な加熱 |

| コスト&複雑さ | 高コスト、慎重な統合が必要な場合あり | 低コスト、基本的なアプリケーションにはよりシンプル |

| 脆性 | より脆い、衝撃や熱衝撃に敏感 | 脆性が低い、衝撃に強い |

カスタマイズされたソリューションで加熱アプリケーションを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用して、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様独自の実験要件を正確に満たします。今すぐお問い合わせください。当社の専門知識がお客様のプロジェクトの性能と寿命をどのように向上させることができるかについてご相談ください!

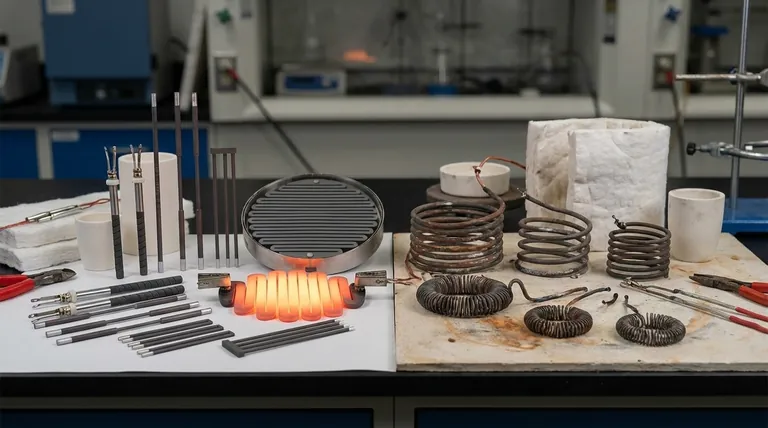

ビジュアルガイド