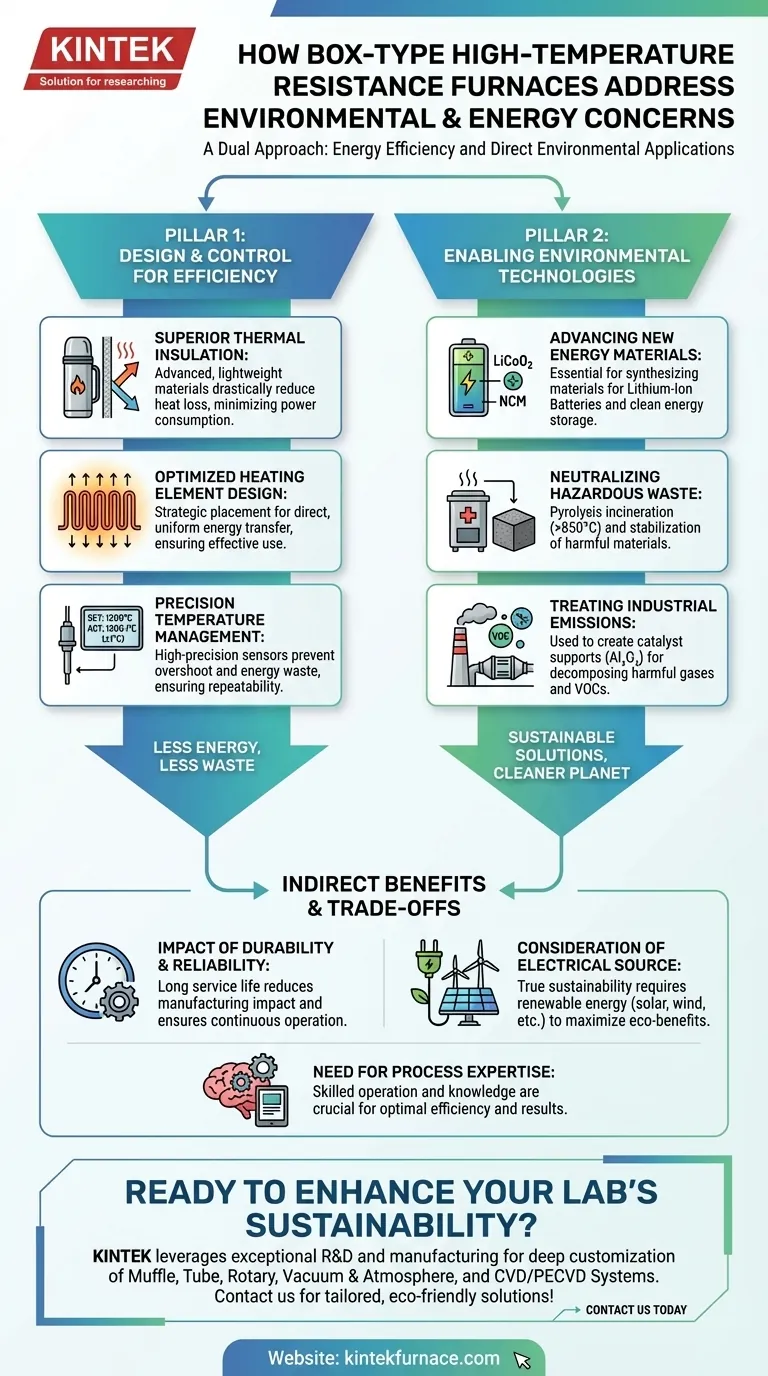

現代の産業用途において、ボックス型高温抵抗炉は、2つのアプローチを通じて環境およびエネルギーに関する懸念に対処しています。まず、その設計は、熱損失と電力消費を最小限に抑えるために高度な断熱材と精密な制御システムを組み込むことにより、エネルギー効率を優先しています。次に、新エネルギー技術用材料の製造から有害廃棄物の中和まで、幅広い直接的な環境用途において重要な役割を果たしています。

これらの炉の真の価値は、その本来の効率性だけでなく、バッテリー材料の合成や廃棄物処理を含む、重要な持続可能なプロセスを実現するための技術としての役割にあります。

効率の二つの柱:設計と制御

炉の環境フットプリントを削減する主な方法は、消費エネルギーを最小限に抑えることです。最新の設計では、炉本体とその制御システムの高度なエンジニアリングを通じてこれを実現しています。

優れた断熱性

炉室は、高効率で軽量な断熱材で構成されています。

これらの材料は高性能の魔法瓶のように機能し、周囲環境への熱損失を大幅に削減します。熱エネルギーを閉じ込めることで、炉は目標温度を維持するためにより少ない電力で済みます。

最適化された発熱体設計

発熱体の配置と品質は、エネルギー利用にとって重要です。

それらの配置を最適化することで、エネルギーはより直接的かつ均一に被加熱物に移転されます。これにより、すべてのキロワットのエネルギーが効果的に使用され、全体的な消費量が削減され、無駄な電力が防止されます。

精密な温度管理

最新の炉は、高度なセンサーを備えた高精度温度制御システムを利用しています。

±1°C以内の精度を達成することで、システムが設定温度を超過するのを防ぎます。これはエネルギーの無駄の一般的な原因です。この精度はプロセスの再現性も保証し、失敗したり一貫性のない生産による材料とエネルギーの無駄を削減します。

環境技術と廃棄物処理の実現

これらの炉は、エネルギーを節約するだけでなく、差し迫った環境課題に対するソリューションを開発および実装するための重要なツールです。これらは、特定の化学的および物理的変換に必要な、制御された高温環境を提供します。

新エネルギー材料の進歩

これらの炉は、リチウムイオンバッテリーに使用される材料の合成に不可欠です。

用途には、LiCoO₂やNCMなどの正極材料の高温合成、およびグラファイトなどの負極材料の改質が含まれます。これらの構成要素の生産を可能にすることで、炉はクリーンエネルギー貯蔵の成長を直接支援します。

有害廃棄物の中和

高温プロセスにより、有害物質を効果的かつ安全に処理できます。

医療廃棄物の850°C以上の温度での熱分解焼却は、その完全かつ無害な破壊を保証します。同様に、これらの炉は飛灰の安定化に使用され、重金属を安定したガラス状マトリックス内に閉じ込めるために融解し、環境への浸出を防ぎます。

産業排出物の処理

炉は、触媒コンバーターの製造を助けることにより、大気汚染との戦いにおいて役割を果たします。

それらは、Al₂O₃などの触媒担体を準備するために使用され、その後、産業廃棄物中の揮発性有機化合物(VOC)やその他の有害ガスを分解する触媒を作成するために使用されます。

間接的な利益とトレードオフの理解

直接的な効率性と応用上の利点は明らかですが、全体的な評価にはライフサイクル全体と運用状況を考慮する必要があります。

耐久性と信頼性の影響

高品質の発熱体と耐酸化性断熱材の使用により、長寿命が実現します。

耐久性のある炉は、交換ユニットの製造と輸送に関連する環境への影響を軽減します。さらに、その安定性により連続運転が可能になり、生産ラインを停止して再加熱するというエネルギー集約的なプロセスを回避できます。

電源の考慮

抵抗炉の主なエネルギー入力は電力です。したがって、その「グリーン」な資格は、その電源に直接関連しています。

電力が化石燃料から生成される場合、炉の環境への影響は単に上流にシフトするだけです。その持続可能性の真の可能性は、太陽光、風力、水力などの再生可能エネルギー源によって電力が供給される場合にのみ完全に実現されます。

プロセス専門知識の必要性

最新のインターフェースは使いやすいですが、最適な効率と成功した環境応用を達成するには、深いプロセス知識が必要です。

不適切に設定された加熱サイクルや不適切な材料投入は、炉本来の効率を損ない、エネルギーの無駄やバッチの失敗につながる可能性があります。その環境上の利点を最大化するには、熟練した操作にかかっています。

目標に応じた適切な選択

ボックス型抵抗炉を効果的に活用するには、選択と運用戦略を主な目標に合わせる必要があります。

- 運用エネルギーコストの削減が主な焦点である場合:最高品質の断熱材、多ゾーン温度制御、および熱均一性で定評のあるモデルを優先してください。

- グリーン技術の開発が主な焦点である場合:高精度温度制御(例:±1°C以上)と、材料合成目標(例:バッテリー正極、触媒)と互換性のあるチャンバー雰囲気を持つ炉を選択してください。

- 廃棄物処理が主な焦点である場合:炉が要求される温度(例:熱分解の場合は850°C以上)に確実に到達して維持できること、および腐食性の副生成物に耐えられる材料で構成されていることを確認してください。

結局のところ、現代のボックス型抵抗炉は単なる加熱装置以上のものです。それは持続可能な産業プロセスを推進するための重要なツールです。

要約表:

| 側面 | 主な特徴 | 利点 |

|---|---|---|

| エネルギー効率 | 高度な断熱材、最適化された発熱体、精密制御 | 消費電力と熱損失を削減し、運用コストを削減します |

| 環境応用 | バッテリー材料合成、廃棄物焼却、排出制御をサポート | 持続可能なプロセスを可能にし、危険物を中和し、汚染を削減します |

| 耐久性と信頼性 | 高品質な材料、長寿命 | 交換の必要性を最小限に抑え、連続運転を保証し、ライフサイクルへの影響を削減します |

| 運用上の考慮事項 | 電源に依存、プロセス専門知識が必要 | 再生可能エネルギーと熟練した使用により、最適な結果を最大限に引き出します |

高度な炉ソリューションでラボの持続可能性を高める準備はできていますか?KINTEKは、卓越した研究開発と自社製造を活かして、マッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供しています。当社の強力な深いカスタマイズ能力により、エネルギー効率、新材料開発、廃棄物処理のいずれにおいても、お客様固有の実験ニーズとの正確な整合性を保証します。今すぐお問い合わせください。お客様の目標をサポートし、オーダーメイドの環境に優しいソリューションを提供する方法についてご相談ください!

ビジュアルガイド