基本的に、高度な制御システムは、チューブ炉を単なる発熱体から精密機器へと変貌させます。これは、温度と炉内雰囲気の両方をインテリジェントかつ自動的かつ高精度に調整できるようにすることで実現され、操作の簡素化、人的ミスの削減、安全性の向上、そしてプロセスの結果の一貫性と再現性の確保につながります。

高度な制御システムの真の価値は、自動化だけではなく、**再現性**にあります。これらのシステムは、炉内の条件がバッチごとに同一であることを保証し、これは信頼性の高い材料加工、研究、および産業生産の礎となります。

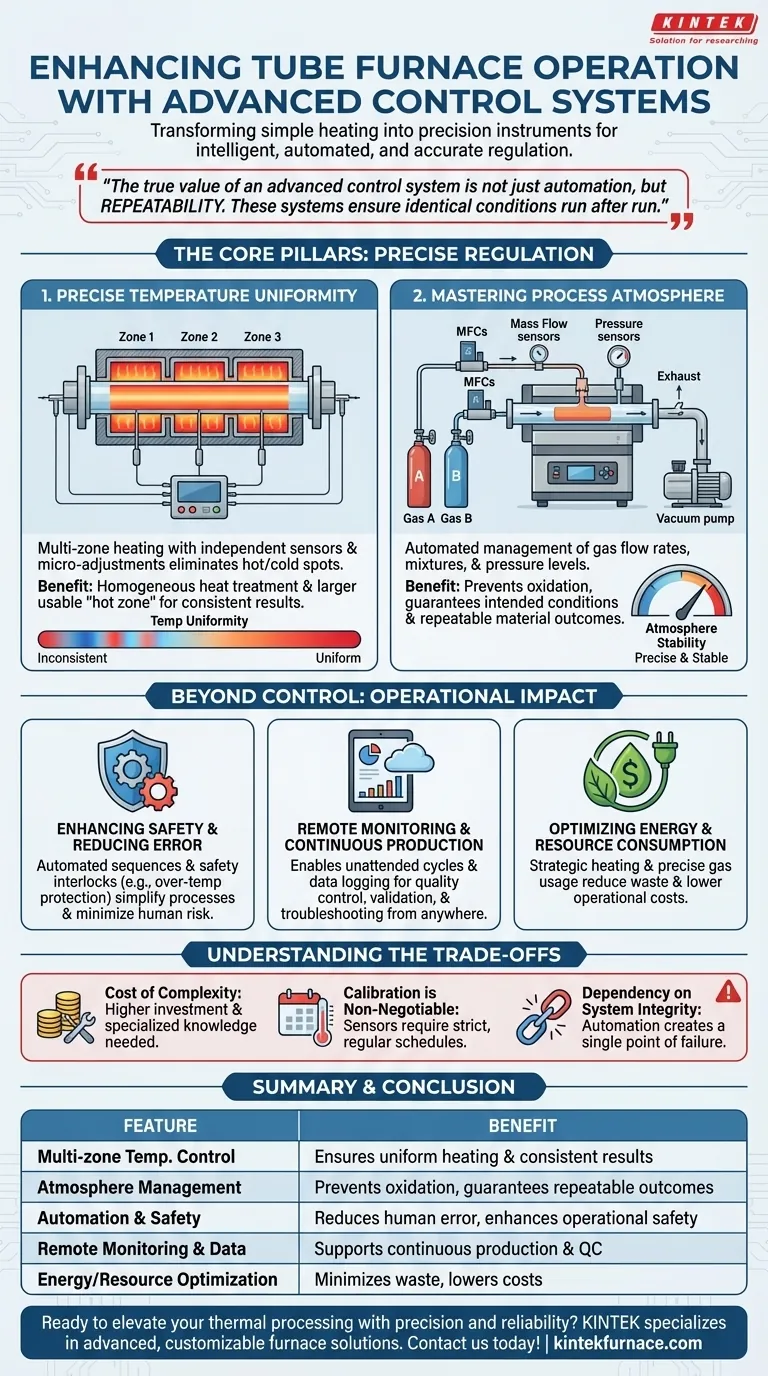

高度な炉制御の核心となる柱

高度なシステムは、プロセスにおいて最も重要な2つの変数、すなわち温度と雰囲気に対するきめ細かな制御を提供することにより、炉の運転を根本的に改善します。

正確な温度均一性の実現

ほとんどの用途では、単に「高温」であるだけでは不十分であり、温度はサンプル全体で正確かつ一貫している必要があります。

高度な制御では、**マルチゾーン加熱**が使用されます。これは、炉のチューブが複数の独立した発熱体で囲まれている状態です。高度なコントローラがそれぞれのゾーンを独自のセンサーで監視し、ホットスポットやコールドスポットを排除するために微調整を行います。

これにより、**均質な熱処理**が保証され、結晶成長や長尺部品の焼鈍など、均一な熱プロファイルが要求される用途にとって不可欠となります。結果として、優れた一貫性と、より広い使用可能な「ホットゾーン」がもたらされます。

プロセス雰囲気の制御

現代の多くの材料プロセスは、不活性、反応性、または真空といった特定の気体環境下で実施される必要があります。

雰囲気制御システムは、マスフローコントローラと圧力センサーを使用して、チューブ内部の**ガス流量、混合比、および圧力レベル**を正確に管理します。システムはこれらのパラメーターを継続的に監視および調整し、高度に安定した環境を維持します。

この精度により、望ましくない化学反応(酸化など)が防止され、材料が正確に意図された条件下で処理されることが保証され、**再現性のある材料の成果**が保証されます。

制御を超えて:運用への影響

正確な調整のメリットはプロセス自体を超えて広がり、より安全で、より効率的で、より生産的な運用環境を生み出します。

安全性の向上と人的ミスの削減

複雑な加熱、冷却、ガスパージシーケンスを自動化することにより、制御システムは**オペレーターにとってプロセスを簡素化**します。これにより、サンプルを台無しにしたり、安全上の危険を引き起こしたりする可能性のある人的ミスの可能性が劇的に減少します。

これらのシステムには、過熱保護や自動シャットダウン手順など、手動監視よりもはるかに確実に機能するプログラムされた安全インターロックも含まれています。

遠隔監視と連続生産の実現

産業環境において、炉の運転を遠隔で監視・制御できる能力は大きな利点です。これは**連続した無人生産**サイクルをサポートし、人員を解放し、アラートや逸脱への迅速な対応を可能にします。

データロギング機能は、すべてのプロセス実行の完全な記録も提供し、品質管理、プロセス検証、トラブルシューティングに非常に役立ちます。

エネルギーと資源消費の最適化

インテリジェントなコントローラは効率的です。炉の熱力学を理解することで、昇温時や保持時におけるオーバーシュートを避け、エネルギーの無駄を最小限に抑えながら、より戦略的に熱を適用できます。

同様に、ガス流量を正確に制御することで、高価なプロセスガスが効果的に使用され、精度の低い手動システムに伴う無駄を防ぎます。

トレードオフの理解

強力である一方で、高度な制御システムは、管理しなければならない独自の考慮事項をもたらします。

複雑性のコスト

これらのシステムは、基本的な炉と比較して初期投資が高くなります。その複雑性から、初期設定、プログラミング、およびメンテナンスにはより専門的な知識が必要になる場合もあります。

キャリブレーションは譲れない

高度な制御システムは、センサーの精度と同等です。熱電対と圧力センサーは時間の経過とともにドリフトする可能性があり、厳格で定期的な**キャリブレーションスケジュール**が必要です。これがなければ、システムの精度は意味をなしません。

システム完全性への依存

自動化は人的ミスを減らしますが、単一障害点も生み出します。中央コントローラや主要センサーの誤動作は、運用全体を停止させる可能性がありますが、より単純な手動システムであれば、より基本的な回避策を提供する可能性があります。

あなたの目標に合った適切な選択をする

適切なレベルの制御を選択するには、炉の能力を主要な目的に合わせる必要があります。

- 再現性の最大化を研究または品質管理の主な焦点とする場合: マルチゾーン温度制御と完全に統合された雰囲気管理を備えたシステムを優先します。

- 高スループットの産業生産を主な焦点とする場合: 自動化機能、堅牢な安全インターロック、および遠隔監視とデータロギング機能を重視します。

- プロセス開発と柔軟性を主な焦点とする場合: 幅広い熱的および雰囲気的なプロファイルを簡単に作成、保存、実行できる、高度にプログラム可能なコントローラを備えたシステムを選択します。

結局のところ、高度な制御システムへの投資は、基本的な加熱から予測可能でデータ駆動型の熱処理への移行を意味します。

要約表:

| 機能 | 利点 |

|---|---|

| マルチゾーン温度制御 | 均一な加熱と一貫した結果を保証 |

| 雰囲気管理 | 酸化を防ぎ、再現性のある成果を保証 |

| 自動化と安全インターロック | 人的ミスを減らし、運用上の安全性を向上 |

| 遠隔監視とデータロギング | 連続生産と品質管理をサポート |

| エネルギーと資源の最適化 | 無駄を最小限に抑え、運用コストを削減 |

精度と信頼性で熱処理を向上させる準備はできましたか?KINTEKは、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを専門としています。当社の卓越した研究開発と社内製造を活用し、お客様固有の実験ニーズを満たすための深いカスタマイズを提供します。当社のオーダーメイドのソリューションが研究室の効率と成果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉