要するに、研磨性および腐食性の材料はロータリーキルの基本的なサイズや寸法を変えるわけではありませんが、内部材料の選択を完全に決定します。主な戦略は、特定の研磨攻撃や化学攻撃に耐えるように設計された特殊な耐摩耗性耐火材料でキルンの内部をライニングすることにより、構造用鋼製シェルを保護することです。

中心的な課題は、より大きなキルンを建設することではなく、より賢いキルンを建設することです。鋼製シェルは構造を提供しますが、内部の耐火ライニングは犠牲的なシールドとして機能し、その仕様は、攻撃的な材料を処理する際のキルンの運用寿命とメンテナンスコストを決定する最も重要な単一の要因となります。

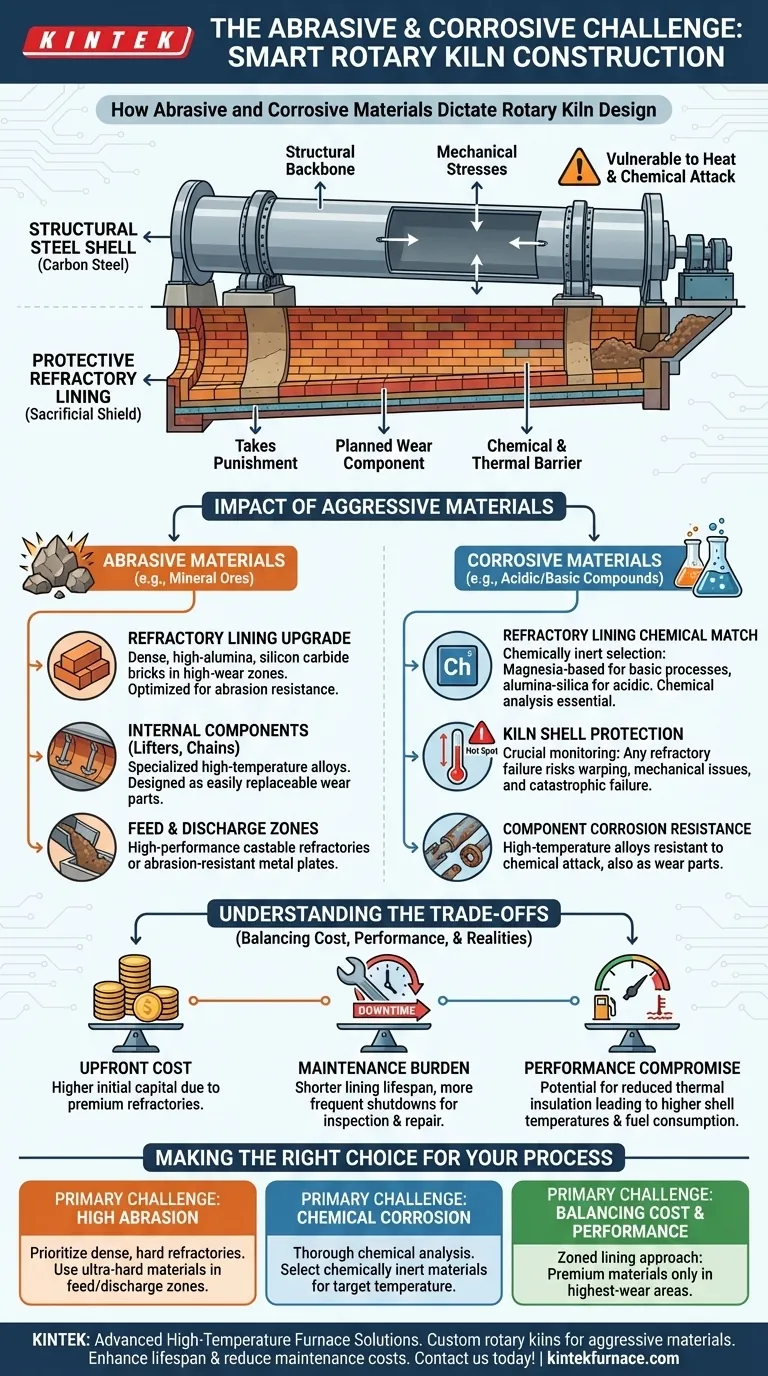

基本原則:層のシステム

ロータリーキルンは、構造用の外側シェルと保護用の内側ライニングという2つの部分からなるシステムとして理解するのが最適です。研磨性および腐食性の材料は、これらの役割の明確な分離を強制します。

キルンシェル:構造の背骨

キルンの外側の円筒は、ほとんどの場合、炭素鋼で作られています。その役割は、支持ピアの間にスパンするための構造的完全性を提供し、材料を封じ込め、回転がもたらす途方もない機械的ストレスに対処することです。

しかし、この鋼製シェルは、高温、直接的な研磨、化学的腐食に対する耐性が低いです。したがって、常に保護する必要があります。

耐火ライニング:犠牲的なシールド

耐火物は、鋼製シェルの内側に設置されるレンガまたは鋳込みセラミックのライニングです。その唯一の目的は、熱、化学攻撃、研磨摩耗という「罰」を受けることであり、シェルがそれを受ける必要がないようにすることです。

攻撃的な材料を処理する場合、このライニングは単なる断熱材ではなくなります。それは計画的な消耗部品となります。耐火物の選択が、中心的なエンジニアリング上の決定となります。

攻撃的な材料が主要コンポーネントに与える影響

堅牢な耐火シールドの必要性は、キルンの設計と長期運用に連鎖的な影響を与えます。

耐火ライニング自体

これは最も直接的に影響を受けるコンポーネントです。標準的な耐熱レンガではなく、材料をアップグレードする必要があります。

- 研磨の場合: エンジニアは、摩耗の激しいゾーンでは、高アルミナや炭化ケイ素レンガなどの高密度で高強度の耐火物を選択します。

- 腐食の場合: 選択は化学的なマッチングゲームです。例えば、塩基性のプロセスではマグネシア系レンガが必要になる可能性があり、酸性のプロセスではアルミナ・シリカレンガが必要になります。目標は、動作温度でプロセス材料に対して化学的に不活性な耐火物を選択することです。

キルンシェル

シェル材料自体が変わらなくても、その運用リスクは劇的に増加します。耐火ライニングの故障や破損は、鋼製シェルに「ホットスポット」を引き起こす可能性があります。

この局所的な過熱はシェルを永久に変形させ、深刻な機械的問題を引き起こし、壊滅的な故障につながる可能性があります。したがって、シェルの温度監視は重要なメンテナンス作業となります。

内部コンポーネント(リフター、チェーン、ダム)

熱伝達を改善したり、材料の流れを制御したりするために使用される内部のハードウェアは、プロセスに直接さらされます。金属製リフターやチェーンなどのこれらのコンポーネントは、耐摩耗性と耐食性に合わせて選択された特殊な高温合金から製造する必要があります。

多くの場合、これらの内部部品は摩耗部品として設計されており、耐火ライニング自体よりも頻繁かつ比較的容易に交換されることを意図しています。

供給および排出ゾーン

材料がキルンに出入りする点は極度の摩耗を経験します。これらのゾーンは、主要なキルンレンガよりも修理や交換が容易な、特殊な高性能鋳込み耐火物や耐摩耗性金属プレートで保護されることがよくあります。

トレードオフの理解

研磨性または腐食性材料の建設戦略を選択するには、コスト、性能、および運用の現実のバランスをとる必要があります。

初期費用

高性能の耐摩耗性または耐食性の耐火物は、標準的な耐火レンガよりも大幅に高価です。これにより、キルン設置の初期設備投資コストが増加します。

メンテナンスの負担

攻撃的な材料を処理するように設計されたライニングは、依然として消耗部品です。その寿命は短くなり、検査、補修、または完全な再ライニングプロジェクトのためにキルンをより頻繁にシャットダウンする必要があります。このダウンタイムは、主要な運用コストを表します。

性能の妥協

場合によっては、最も耐久性のある耐火材料が最高の断熱特性を持っていないことがあります。これにより、シェルの温度が上昇し、燃料消費が増加し、機械的寿命と熱効率との間で直接的なトレードオフが生じます。

プロセスのための正しい選択を行う

材料の選択戦略は、直面している主な課題によって導かれる必要があります。

- 高い摩耗の管理が主な焦点である場合: 主体部分では高密度で硬い耐火物(例:高アルミナ)を優先し、供給および排出ゾーンでは炭化ケイ素などの超硬材料を検討してください。

- 化学的腐食への耐性が主な焦点である場合: プロセスの徹底的な化学分析を実施し、耐火物の専門家に相談して、目標温度で化学的に不活性な材料を選択してください。

- コストと性能のバランスを取ることが主な焦点である場合: ゾーンライニングアプローチを検討し、最も摩耗の激しい領域でのみプレミアムで高価な耐火物を使用し、それほど重要でないセクションではより経済的なオプションを使用します。

結局のところ、内部ライニングが消耗部品であることを受け入れることが、攻撃的な用途向けの信頼性が高く費用対効果の高いロータリーキルンを設計・運用するための鍵となります。

要約表:

| 側面 | ロータリーキルンの構造への影響 |

|---|---|

| 耐火ライニング | 研磨用には高密度で高強度の材料(例:高アルミナ、炭化ケイ素)、耐食性用には化学的に不活性なタイプ(例:マグネシア、アルミナ・シリカ)にアップグレードされます。 |

| キルンシェル | 炭素鋼のままであるが、保護が必要。ライニングの故障はホットスポット、反り、および壊滅的な故障につながる可能性があります。 |

| 内部コンポーネント | 耐摩耗性および耐食性のために特殊な高温合金から作られ、容易に交換可能な摩耗部品として設計されています。 |

| 供給/排出ゾーン | 修理や交換を容易にするために、高性能鋳込み耐火物または耐摩耗性プレートで保護されます。 |

| トレードオフ | 初期費用が高くなり、メンテナンスのダウンタイムが増加し、耐火物の選択により熱効率の妥協が生じる可能性があります。 |

KINTEKでロータリーキルンをアップグレードして優れた性能を!当社は、研磨性および腐食性の材料を扱うように設計されたカスタムロータリーキルンを含む、先進的な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様固有の実験的および産業的ニーズに正確に対応するための深いカスタマイズを提供します。当社の製品ラインには、耐久性のあるマッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、長寿命の保護と効率を保証します。材料の課題に足を引っ張られないでください。当社のキルンの寿命を向上させ、メンテナンスコストを削減する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉