縦型管状炉の最適化は、その動作パラメータと物理的コンポーネントを熱処理タスクの特定の要件に合わせて調整するプロセスです。これには、温度制御を均一性に合わせて洗練させ、熱効率を最大化し、垂直方向という独自の設計上の利点を活用して、一貫性があり再現性のある結果を達成することが含まれます。

真の最適化は、単に目標温度に達するという以上のものです。それは、炉の制御システム、物理的設計、および材料コンポーネントがどのように相互作用して、アプリケーションの要求に正確に適合する安定した均一な熱環境を作り出すかを理解することです。

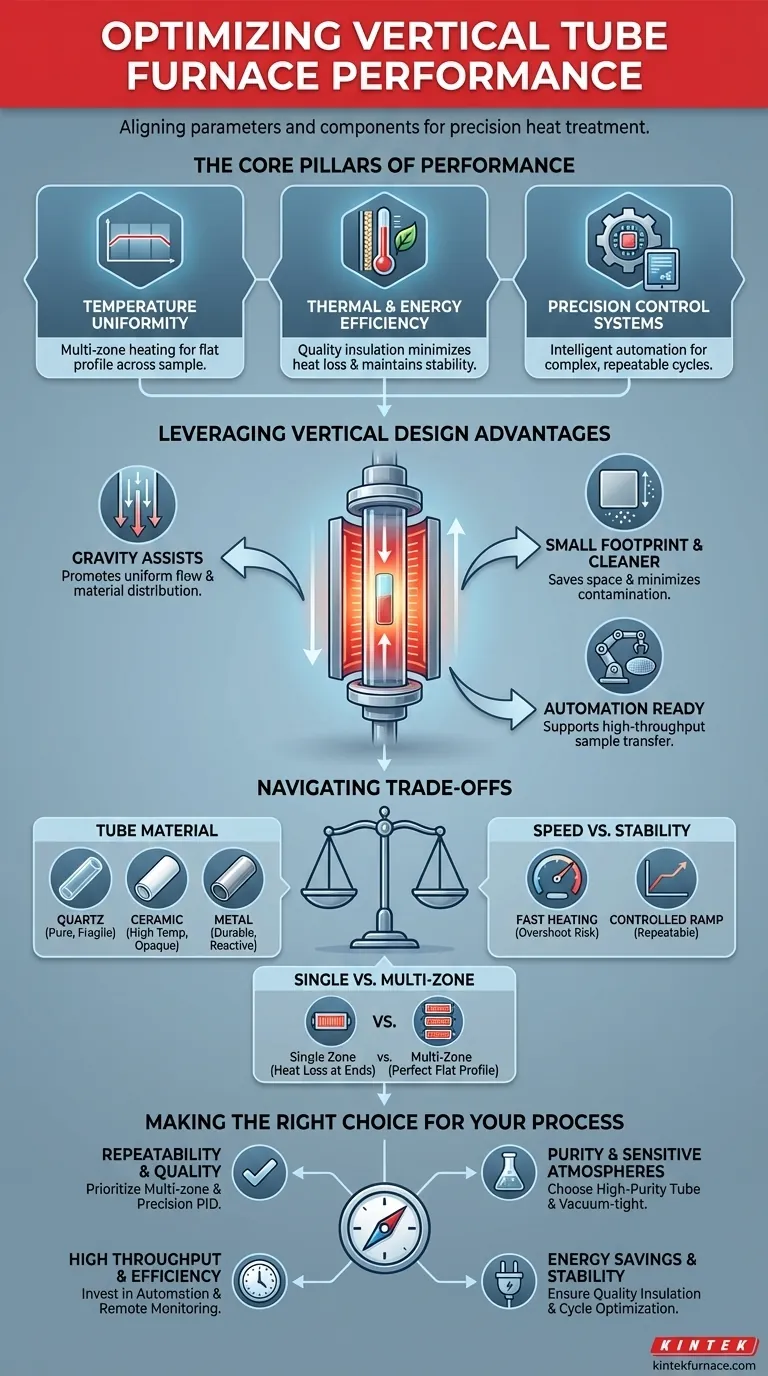

炉の性能を支える柱

性能の最適化は、温度均一性、熱効率、制御システムの精度の3つの主要な柱を習得することから始まります。これらの一方を無視すると、プロセスの結果が損なわれる可能性があります。

絶対的な温度均一性の実現

ほとんどのアプリケーションにとって、温度均一性は最も重要な性能指標です。サンプル全体で温度が不均一であると、不均一な材料特性や実験の失敗につながる可能性があります。

最新の炉では、平坦な温度プロファイルを実現するためにマルチゾーン加熱が使用されることがよくあります。管の長さに沿って複数の発熱体を独立して制御することにより、システムは端での自然な熱損失を補償し、サンプル全体が同じ熱条件を経験することを保証します。

熱効率とエネルギー効率の最大化

効率は単にコストを節約するだけでなく、熱的安定性にも関わります。効率的な熱伝達機構を備えた断熱性の高い炉は、設定値を維持するために必要なエネルギーが少なくなります。

この安定性は直接的に優れた性能につながります。高品質の断熱材は外部温度変動の影響を最小限に抑え、効率的な発熱体はエネルギーが必要な場所に正確に供給されることを保証し、目標温度の過剰または不足を防ぎます。

高度な制御システムの役割

炉の制御システムは、その頭脳です。高度なコントローラーはインテリジェントな動作を提供し、単純なオン/オフ機能を超えて、複雑な事前プログラムされた熱サイクルを可能にします。

これらのシステムにより、加熱速度(ランプ)、保持時間(ソーク)、および冷却プロファイルを正確に制御できます。プロセス全体を自動化することで、安全性と人的ミスの可能性を減らし、すべての実行が同一であることを保証します。これは、研究と産業生産の両方にとって不可欠です。

垂直設計の利点の活用

これらの炉の垂直方向の向きは単なる美的な選択ではなく、最適化のために活用できる明確な利点を提供します。

重力を利用する

結晶成長、化学蒸着(CVD)、またはサンプルの乾燥などの特定のプロセスでは、垂直配置が優れています。重力は、均一な流れのパターンを作成し、材料の均一な分布を保証するのに役立ちます。これは水平方向では達成が困難な場合があります。

フットプリントと汚染の最小化

垂直炉は物理的なフットプリントが小さく、混雑した研究室や生産施設では大きな利点となります。

さらに、垂直設計は粒子の発生と汚染を最小限に抑えるのに役立ちます。重力により粒子がサンプルから落下しやすくなり、半導体製造などの用途に不可欠な、よりクリーンな処理環境につながります。

生産性のための自動化

高スループットのアプリケーションでは、垂直設計は自動化に適しています。自動ウェーハまたはボート搬送を備えたシステムは、積み込みとアンローディングのプロセスを合理化することで生産性を大幅に向上させ、継続的で信頼性の高い動作をサポートします。

トレードオフと制約の理解

完璧な最適化には、固有の制限を認識し、特定のニーズに基づいて情報に基づいた選択をすることが必要です。

適切なプロセスチューブの選択

プロセスチューブの材質の選択は重要な決定です。参照資料では高品質の材料が使用されていると記載されていますが、それらにはトレードオフが伴います。

- 石英: 高い純度を提供し、クリーンなプロセスに優れていますが、壊れやすく、セラミックと比較して最高温度が低くなります。

- セラミック(例:アルミナ): 非常に高い温度に耐え、物理的に頑丈ですが、石英よりも純度が低く、不透明です。

- 金属: 非常に耐久性があり、熱衝撃に耐性がありますが、特定のプロセス雰囲気やサンプルと反応する可能性があります。

速度と安定性のバランス

可能な限り最速の加熱速度で最適化すると、安定性が犠牲になる可能性があります。積極的な加熱プロファイルは、温度が設定点を超過する原因となり、プロセスの均一性と再現性が損なわれる可能性があります。感度の高い材料の場合、より遅く、より制御されたランプの方が良いことがよくあります。

シングルゾーン制御の限界

マルチゾーン炉が最高の均一性を提供しますが、多くの標準的な炉には単一の加熱ゾーンしかありません。これらのシステムでは、チューブの端での避けられない熱損失のため、完全に平坦な温度プロファイルを達成することは困難です。この制限を理解することが、サンプルを炉の「スイートスポット」内に正しく配置するための鍵となります。

プロセスのための正しい選択をする

最適化戦略は、主な目標によって決定されるべきです。努力を集中するためにこれらのガイドラインを使用してください。

- プロセスの再現性と品質が主な焦点の場合: サンプル全体で温度均一性を保証するために、高精度PIDコントローラーを備えたマルチゾーン炉を優先してください。

- 材料の純度と感度の高い雰囲気が主な焦点の場合: プロセスチューブの材質(例:高純度石英)を慎重に選択し、汚染を防ぐためにシステムが真空密閉されていることを確認してください。

- 高スループットと効率が主な焦点の場合: 自動サンプル搬送や、リモート監視およびプログラミング機能を備えた制御システムなど、自動化機能に投資してください。

- 省エネと安定性が主な焦点の場合: 炉が最高品質の多層断熱材と、無駄を最小限に抑えるように加熱サイクルを最適化できるコントローラーを備えていることを確認してください。

炉の能力を特定のプロセス目標に合わせることにより、単に機械を操作することから、作業にとって重要なツールを習得することへと移行します。

要約表:

| 最適化の側面 | 主な戦略 |

|---|---|

| 温度均一性 | マルチゾーン加熱の使用、「スイートスポット」へのサンプルの配置 |

| 熱効率 | 高品質の断熱材の採用、加熱サイクルの最適化 |

| 制御システムの精度 | PIDコントローラーの実装、熱サイクルの自動化 |

| 垂直設計の利点 | 均一な流れのための重力の活用、汚染の最小化 |

| チューブ材質の選択 | 純度のために石英、高温のためにセラミックを選択 |

優れた性能のために縦型管状炉の最適化の準備はできましたか? KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションの提供を専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供しています。強力な深いカスタマイズ機能により、お客様の実験要件との正確な整合性を保証します。当社の専門家がお客様のラボの効率と結果をどのように向上させることができるかについて、今すぐお問い合わせください—今すぐお問い合わせください!

ビジュアルガイド