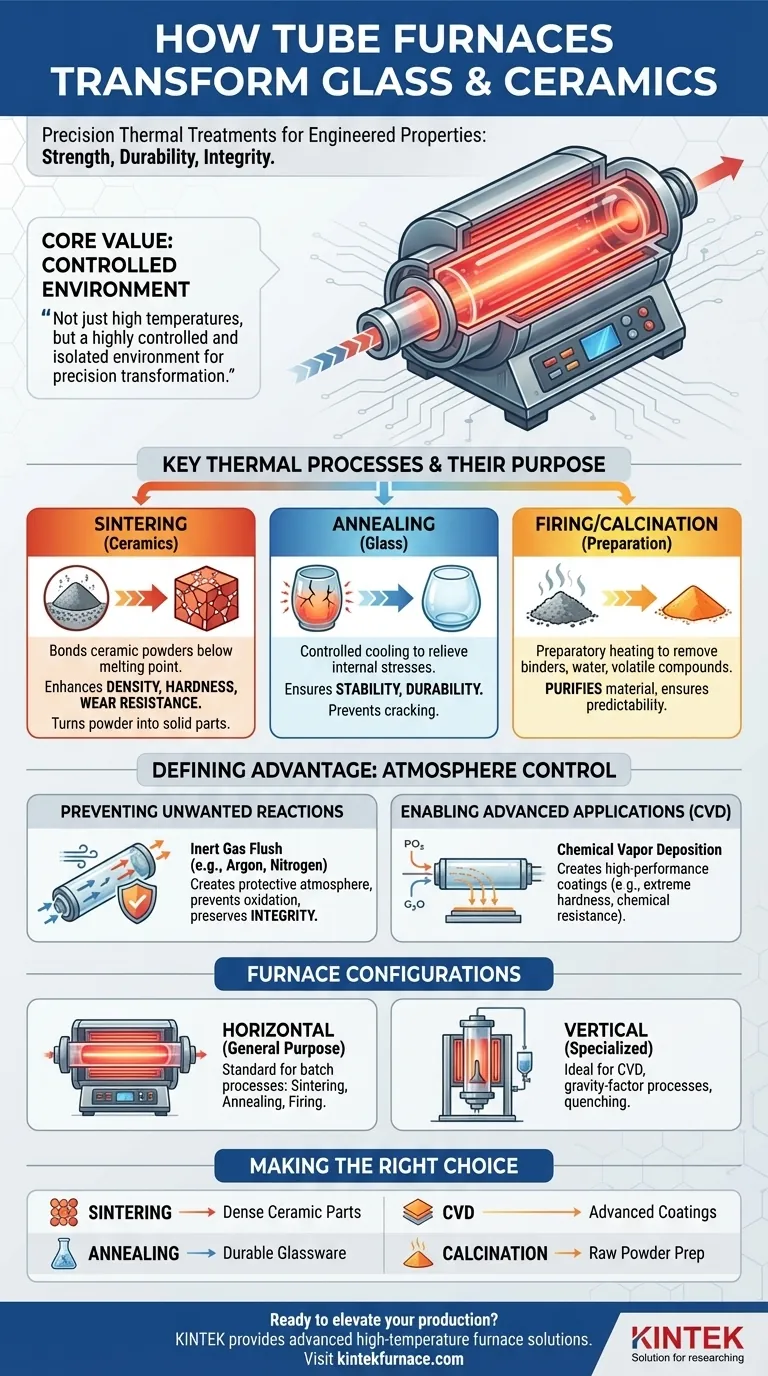

ガラスおよびセラミックス産業において、管状炉は、重要な高温熱処理を実行するための精密機器です。焼結、アニーリング、焼成などのこれらのプロセスは、単に加熱するだけでなく、原材料を、優れた強度、耐久性、構造的完全性といった特定の設計された特性を持つ完成部品へと根本的に変換することにあります。

管状炉の核となる価値は、単に高温を生成する能力にあるだけでなく、高度に制御された隔離された環境を作り出す能力にあります。この精度こそが、基本的な材料を高性能なガラスおよびセラミックス製品に変えることを可能にするのです。

主要な熱処理プロセスとその目的

管状炉の主要な機能は、材料に正確な熱サイクルを適用することです。ガラスやセラミックスでは、これは特定の物理的および化学的変化を促進するために使用されます。

焼結:セラミックスの強度を鍛造する

焼結は、セラミックス粉末が融点よりわずかに低い温度に加熱されるプロセスです。

この高温処理により、個々の粒子が結合し、材料の密度、硬度、耐摩耗性が大幅に向上します。これは、圧縮された粉末を固体で頑丈なセラミックス部品に変えるための基本的なプロセスです。

アニーリング:ガラスの安定性を確保する

ガラスが成形された後、不均一に冷却され、予期せぬひび割れや破損を引き起こす可能性のある内部応力を生成します。

アニーリング(徐冷)は、ガラスを特定の温度に再加熱し、その後、制御された条件下で非常にゆっくりと冷却するプロセスです。このプロセスにより内部応力が緩和され、より耐久性があり安定した最終製品が得られます。

焼成と仮焼:原材料の準備

最終的な高温工程の前に、材料はしばしば準備的な加熱を受けます。

焼成と仮焼は、水分を飛ばしたり、有機バインダーを分解したり、予備的な化学反応を誘発するために使用されます。これにより、材料が精製され、最終的な焼結または溶融段階で予測可能に挙動することが保証されます。

決定的な利点:精密な雰囲気制御

管状炉の密閉設計は、サンプルを取り巻くガス環境を完全に制御できるという点で、その最も重要な特徴です。これは、望ましい材料の成果を達成するために不可欠です。

不要な反応の防止

多くの材料は高温で空気と酸化または反応し、その特性を損なう可能性があります。

管を不活性ガス(アルゴンや窒素など)でパージすることにより、管状炉はこれらの不要な化学反応を防ぎ、材料の完全性を保つ保護雰囲気を生成します。

高度なアプリケーションの実現

この制御により、化学気相成長(CVD)などの高度なプロセスも可能になります。CVDでは、前駆ガスが炉内に導入され、そこで反応して基板上に薄膜が堆積します。

この技術は、セラミックス部品に高性能コーティングを施すために使用され、極度の硬度や耐薬品性などの特性を追加します。

炉の構成を理解する

すべての管状炉が同じではありません。物理的な向きと設計は特定のプロセスに合わせて調整されており、これらの違いを理解することが適切なアプリケーションの鍵となります。

水平炉と垂直炉

最も一般的な区別は、水平方向と垂直方向です。

水平管状炉は、アニーリング、焼成、焼結など、サンプルを単純に管内に配置する一般的なバッチプロセスに標準的に使用されます。

垂直管状炉は、CVDなどの重力が関係するプロセスや、急冷媒体に吊り下げたり投入したりする必要があるサンプルの熱処理に最適です。

特殊な炉の設計

特定の先進材料には、特殊な炉が必要です。例えば、グラファイト管状炉は、黒鉛化やカーボンナノチューブの作成など、炭素を含む超高温プロセス用に特別に作られています。

避けるべき一般的な落とし穴

よくある間違いは、どんな炉でもどんな作業でもできると思い込むことです。不活性環境を必要とする材料に空気雰囲気を使用すると失敗します。同様に、規模も考慮すべき点です。管状炉は研究開発や特殊な生産には優れていますが、より大型のトンネル窯が効率的な単純な商品の大量生産には通常使用されません。

目標に合わせた適切な選択

選択するプロセスは、材料に達成する必要がある最終的な特性によって完全に決まります。

- 密度が高く、丈夫なセラミックス部品の製造を主な目的とする場合:制御された高温下で粉末粒子を結合させる焼結を使用します。

- 耐久性があり、安定したガラス製品の製造を主な目的とする場合:成形後の内部応力を除去するために、精密なアニーリングサイクルに頼ります。

- 高度なコーティングや薄膜の開発を主な目的とする場合:CVDなどのプロセスを実行するために、優れた雰囲気制御を備えた炉が必要です。

- 最終処理のための原材料粉末の準備を主な目的とする場合:材料を精製し、揮発性化合物を除去するために仮焼または乾燥を使用します。

これらの核となるプロセスを理解することで、材料の最終的な特性を設計するために必要な正確な熱処理を選択できるようになります。

概要表:

| プロセス | 目的 | 主な利点 |

|---|---|---|

| 焼結 | セラミックス粉末を結合する | 密度と硬度が増加する |

| アニーリング | ガラスの応力を緩和する | 耐久性と安定性が向上する |

| 焼成/仮焼 | 原材料を準備する | 精製し、予測可能性を確保する |

| CVD | 薄膜を堆積する | 硬度または耐薬品性を付与する |

| 雰囲気制御 | 酸化を防ぐ | 材料の完全性を保持する |

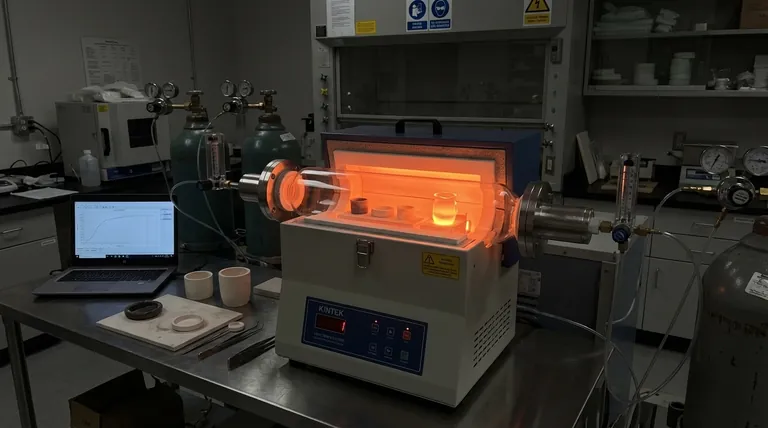

オーダーメイドの熱ソリューションでガラスおよびセラミックスの生産を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を駆使して、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験および生産ニーズに正確に対応し、材料の優れた強度、耐久性、効率性を提供します。今すぐお問い合わせください。当社の専門知識がお客様のプロセスをどのように変革できるかについてご相談ください!

ビジュアルガイド