産業用鉛リサイクルにおいて、回転炉はバッテリースクラップなどの鉛含有材料を溶解し、鉛化合物を純粋な金属形態に戻すための主要な容器として機能します。炉の回転はこのプロセスの鍵であり、すべての材料が徹底的に混合され、均一に加熱されることを保証します。これは効率的な化学反応にとって非常に重要です。

回転炉の核心機能は、制御された動的な環境を作り出すことです。その価値は、スクラップを溶解するだけでなく、均一な熱と一定の動きを利用して、酸化鉛と硫酸鉛の化学還元を促進し、貴重な再利用可能な金属鉛に変えることにあります。

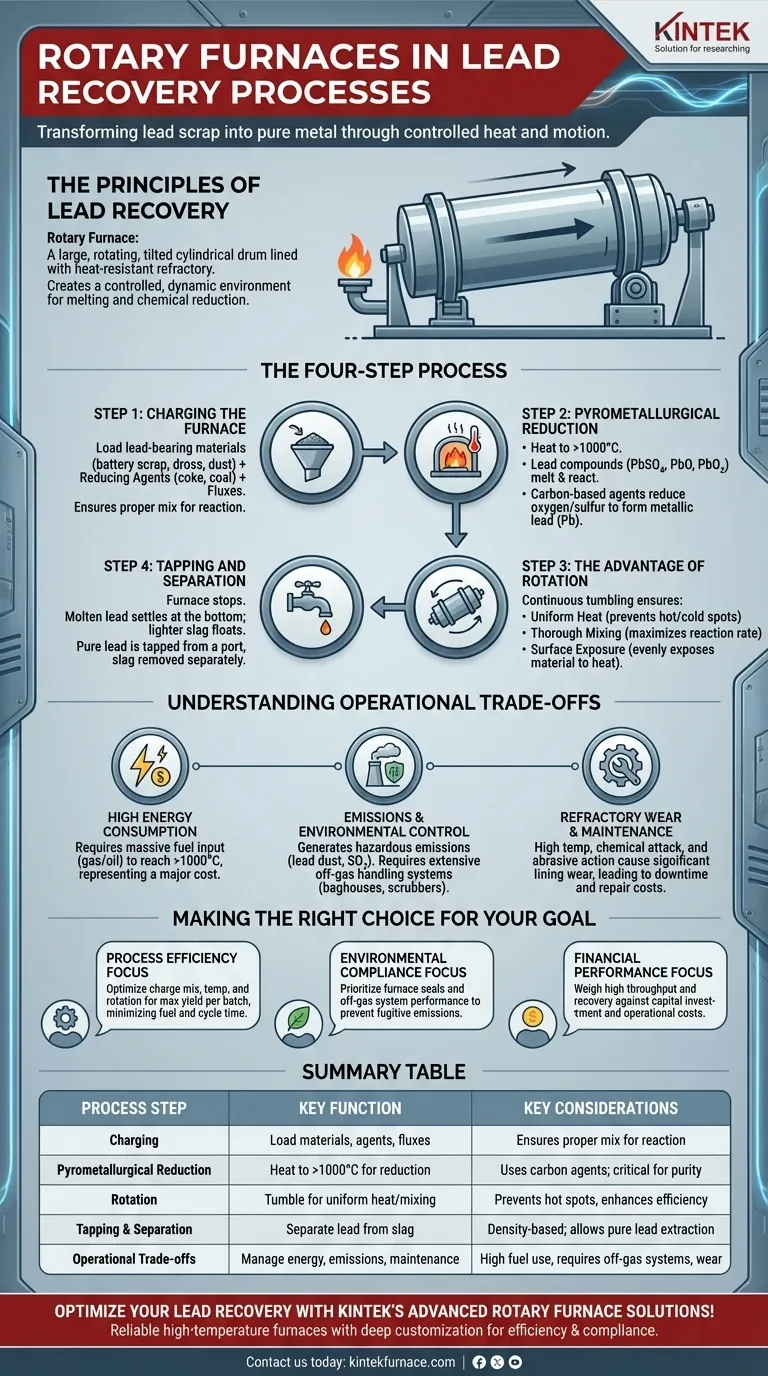

回転炉における鉛回収の原理

回転炉は基本的に、耐熱材料(耐火物)で内張りされた大きな回転する円筒形のドラムです。材料が内部を通過しやすくするためにわずかに傾斜していますが、多くの鉛回収作業ではバッチモードで機能します。

ステップ1:炉への装入

プロセスは、炉に「チャージ」を装入することから始まります。このチャージは通常、破砕された鉛蓄電池スクラップ、他のプロセスからの鉛ドロス、および以前のサイクルから捕集された排気ダストで構成されます。

重要なことに、還元剤と融剤も添加されます。最も一般的な還元剤は、コークスや石炭などの炭素形態であり、不可欠な化学的役割を果たします。

ステップ2:乾式製錬還元

これが核心的な化学プロセスです。炉が1000°Cを超える温度に加熱されると、2つのことが起こります。鉛含有材料が溶解し、化学反応が始まります。

バッテリースクラップ中の鉛は、主に硫酸鉛(PbSO₄)と酸化鉛(PbO、PbO₂)として存在します。目標は、酸素原子と硫黄原子を取り除き、純粋な鉛(Pb)を残すことです。炭素ベースの還元剤は、酸素と反応して一酸化炭素(CO)と二酸化炭素(CO₂)を形成することにより、これを促進します。

ステップ3:回転の利点

炉のゆっくりとした回転が、その最も重要な特徴です。これにより、溶融材料が継続的に攪拌され、いくつかの重要な結果が保証されます。

- 均一な熱: ホットスポットとコールドスポットを防ぎ、バッチ全体が最適な反応温度に達することを保証します。

- 徹底的な混合: 溶融鉛化合物と還元剤および融剤を常に混合し、化学還元の速度と完全性を最大化します。

- 表面露出: バーナーからの熱と炉内部に新しい材料を継続的に露出させます。

これは、高度に専門化された工業規模の衣類乾燥機のように考えてください。そこでは、タンブリング動作によりすべての品目が均等に加熱され、熱風に晒されます。

ステップ4:出湯と分離

還元が完了すると、炉は停止されます。内容は密度に基づいて層に分離されます。重い溶融金属鉛が底部に沈殿します。

融剤、還元剤からの灰、および非金属不純物を含むより軽いスラグの層が上部に浮きます。溶融鉛は底部にあるポートから「出湯」され、スラグは別途除去されます。

運用上のトレードオフを理解する

非常に効果的である一方で、回転炉は複雑な産業システムであり、管理しなければならない重大な運用上の課題を抱えています。

高いエネルギー消費

巨大な回転する鋼鉄ドラムとその内容物を1000°C以上に加熱することは、非常にエネルギーを大量に消費します。これらの炉は大量の燃料(通常は天然ガスまたは石油)を消費し、主要な運用コストとなります。

排出ガスと環境規制

鉛スクラップの高温還元は、鉛含有ダスト、二酸化硫黄(SO₂)、およびその他の揮発性化合物を含む有害な排出ガスを生成します。したがって、回転炉の操作には、これらの汚染物質が大気中に放出される前に捕集するための、バグフィルターやスクラバーなどの広範で費用のかかる排ガス処理システムが必要です。

耐火物の摩耗とメンテナンス

高温、スラグからの化学的攻撃、および回転するチャージの摩耗作用の組み合わせは、炉の内側耐火物ライニングに重大な摩耗を引き起こします。このライニングは定期的に修理または完全に交換する必要があり、ダウンタイムと高いメンテナンスコストにつながります。

目標に応じた適切な選択

回転炉の使用は、生産性と運用コスト、規制要件のバランスに基づいた計算された決定です。あなたの役割に応じて、焦点は変わります。

- プロセス効率が主な焦点の場合: 目標は、バッチあたりの鉛収率を最大化し、燃料消費量とサイクル時間を最小限に抑えるために、チャージ配合、温度、および回転速度を最適化することです。

- 環境コンプライアンスが主な焦点の場合: 炉のシールの絶対的な完全性と、排ガス収集および処理システムの性能に注意を払い、浮遊排出を防ぐ必要があります。

- 財務的パフォーマンスが主な焦点の場合: 炉の高い処理能力と回収率を、多額の設備投資と、エネルギー、労働力、メンテナンスの継続的な運用コストと比較検討する必要があります。

この動的な物理化学的環境を習得することで、オペレーターは有害廃棄物を貴重な産業用商品へと効率的かつ安全に変換することができます。

まとめ表:

| プロセスステップ | 主要機能 | 主要考慮事項 |

|---|---|---|

| 装入 | 鉛含有材料、還元剤、融剤を装入する | 化学反応のための適切な混合を保証する |

| 乾式製錬還元 | 鉛化合物を純粋な鉛に還元するため1000°C以上に加熱する | 炭素ベースの剤を使用。金属の純度に不可欠 |

| 回転 | 材料を攪拌して均一な加熱と混合を行う | ホットスポットを防ぎ、反応効率を高める |

| 出湯と分離 | 溶融鉛をスラグ層から分離する | 密度に基づいて分離。純粋な鉛の抽出を可能にする |

| 運用上のトレードオフ | エネルギー、排出物、メンテナンスを管理する | 燃料消費量が多い、排ガスシステムが必要、耐火物の摩耗 |

KINTEKの高度な回転炉ソリューションで、鉛回収を最適化しましょう! 卓越した研究開発と自社製造を活かし、当社は多様な研究室や産業施設に、回転炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムを含む信頼性の高い高温炉を提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験および生産ニーズに正確に適合させ、効率とコンプライアンスを向上させます。今すぐお問い合わせください。お客様のリサイクルプロセスを変革し、運用パフォーマンスを向上させるための当社のカスタマイズされたソリューションについて話し合いましょう!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner