簡単に言うと、回転炉は、加熱された回転チューブ内で顆粒および粉末材料を攪拌することによって処理します。この絶え間ない動きにより、すべての粒子が非常に均一な熱にさらされることが保証されます。これは、焼成、乾燥、焼結などのプロセスにおいて、一貫性が最終製品の品質と性能を左右するため、極めて重要です。

回転炉の真の価値は、単に加熱するだけでなく、それが保証する均一性にあります。機械的な回転は、粉末や顆粒を処理する上での核心的な課題を解決します。つまり、すべての粒子が同じように処理され、予測可能で再現性のある材料特性を実現することです。

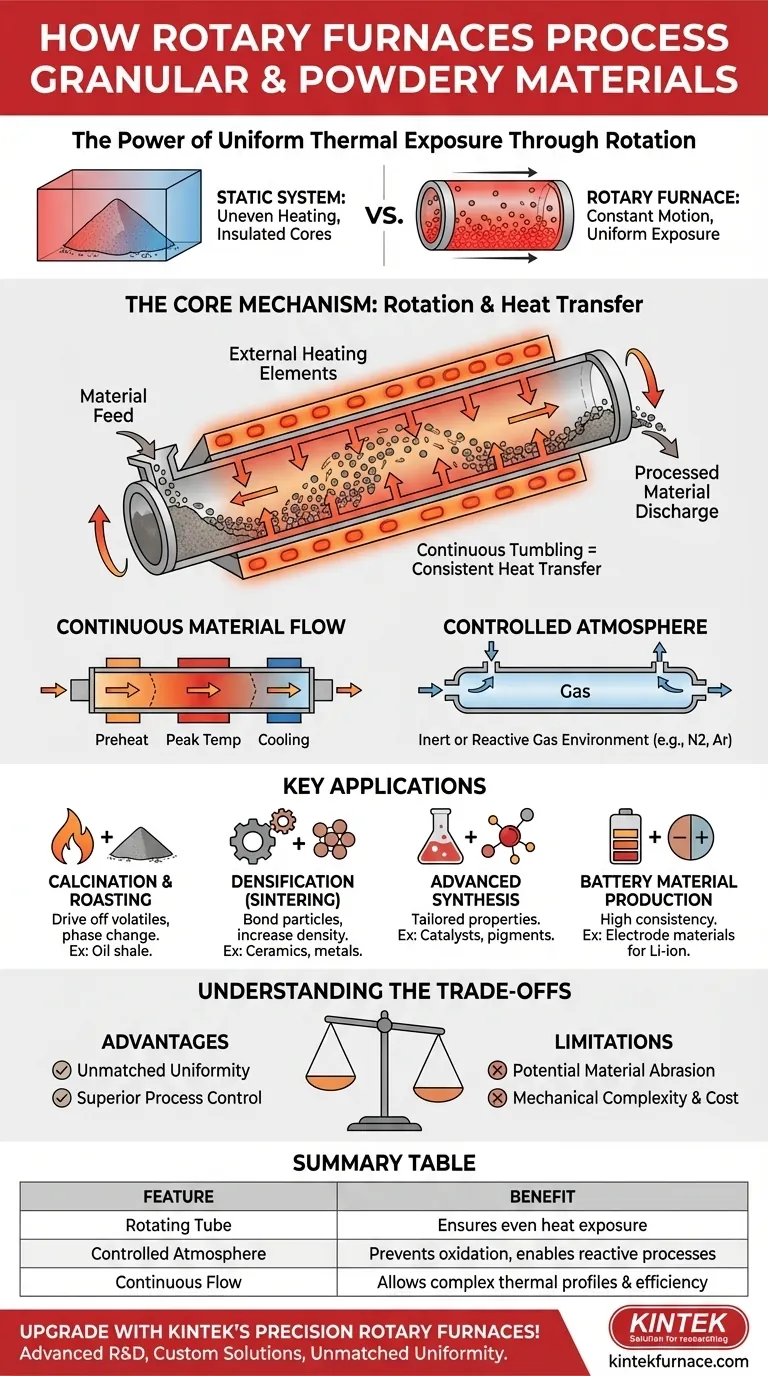

回転炉が均一な処理を達成する方法

回転炉の設計は、静的システムでは自己を断熱しがちな微細材料の加熱という課題を克服するために特別に作られています。

核となるメカニズム:回転と熱伝達

回転炉は、その水平軸上で回転する円筒形のチューブで構成されています。処理される材料はこのチューブに供給されます。

外部の加熱要素(通常は電気式)がチューブの外側を加熱します。チューブが回転すると、熱はチューブの円周全体に均等に伝達され、その後内部の材料に伝導されます。

このタンブリング動作により、粉末または顆粒の新しい表面が加熱されたチューブ壁に連続的にさらされ、バッチ全体にわたって一貫した効率的な熱伝達が保証されます。

連続的な材料の流れ

多くの回転炉は連続処理用に設計されています。材料は傾斜した回転チューブの一方の端に供給され、ゆっくりともう一方の端に移動します。

この設計により、炉の長さに沿って異なる熱ゾーンが可能になり、材料を予熱し、最高温度に保持し、その後単一の連続プロセスで冷却できるという複雑な加熱プロファイルを実現できます。

雰囲気制御の重要性

多くの先端材料では、特定のガス環境で処理を行う必要があります。回転炉は密閉して雰囲気炉として操作することができます。

これにより、酸化を防ぐために不活性雰囲気(窒素やアルゴンなど)で処理したり、特定の化学変化を促進するために反応性ガス中で処理したりすることが可能になります。この制御は、高純度金属、セラミックス、バッテリー部品の製造に不可欠です。

粉末および顆粒の主な用途

均一な加熱と雰囲気制御の組み合わせにより、回転炉はいくつかの高価値な産業および研究プロセスに不可欠なものとなっています。

熱処理(焼成および焙焼)

焼成とは、揮発性物質を飛ばしたり、相転移を誘発したりするために材料を加熱するプロセスです。例えば、オイルシェールは回転炉で加熱され、炭化水素を放出します。

絶え間ない混合により、反応が材料全体に均一かつ完全に進行し、収率を最大化し、局所的な過熱を防ぎます。

緻密化と強化(焼結)

焼結とは、セラミックスや金属などの粉末を融点以下の高温に加熱するプロセスです。これにより粒子が結合し、材料の密度、強度、耐食性が向上します。

回転炉の均一な加熱は、構造欠陥を回避し、均質で緻密化された最終部品を得るために不可欠です。

先端材料合成

回転炉は、非常に特定の特性を持つ材料を製造するために使用されます。これには、最適化された活性と選択性を持つ触媒の製造や、正確な色と耐久性を持つ塗料用の顔料の作成が含まれます。

温度、雰囲気、滞留時間を慎重に制御することで、製造業者は材料の最終的な特性を調整できます。

バッテリー材料生産

新エネルギー分野は回転炉に大きく依存しています。リチウムイオンバッテリー用のグラファイト化カーボンやシリコン系アノードなどの正極および負極材料の処理に使用されます。

この技術によって提供される極めて高い一貫性は、最終的なバッテリーセルの性能、寿命、安全性にとって不可欠です。

トレードオフの理解

強力である一方で、回転炉は万能の解決策ではありません。その特定の利点と限界を理解することが、適切な用途にとって重要です。

利点:比類のない均一性

顆粒および粉末材料の場合、これほどの熱の一貫性を提供する他の炉タイプはありません。タンブリング動作は最も重要な機能であり、より高品質で再現性の高い結果に直接つながります。

利点:優れたプロセス制御

温度プロファイル、回転速度、チューブの傾斜(滞留時間)、および雰囲気を管理する能力は、最終的な材料特性に対する高度な制御を提供します。

限界:材料の摩耗の可能性

均一な加熱を保証するタンブリング動作は、摩耗を引き起こす可能性もあります。壊れやすい材料や研磨性の材料は、チューブ壁に沿って分解したり摩耗したりする可能性があり、製品を汚染したり、粒子サイズ分布を変化させたりする可能性があります。

限界:機械的な複雑さとコスト

静的なボックス炉と比較して、回転炉は回転シール、駆動モーター、サポートローラーを備えたより複雑な機械システムです。これにより、初期投資とメンテナンスコストが高くなる可能性があります。

目標に合った適切な選択をする

適切な熱処理技術を選択するかどうかは、完全に材料と望む結果によって異なります。

- 材料の一貫性を最大限に高めることが主な焦点である場合: 回転炉は理想的です。その回転は、静的システムでは再現が難しい均一な熱暴露を保証するからです。

- 特性が調整された先端材料の生産が主な焦点である場合: 温度と雰囲気の両方を精密に制御できるため、バッテリー、触媒、セラミックスの用途にこの技術は不可欠です。

- 非常に壊れやすい材料や凝集した材料を処理している場合: タンブリング動作による粒子分解のリスクを慎重に評価し、静的炉が、均一性は劣るものの、より安全な代替手段となり得るかを検討する必要があります。

機械的な回転と熱制御の相互作用を理解することで、回転炉を活用して材料処理において比類のない一貫性を実現できます。

概要表:

| 特徴 | 利点 |

|---|---|

| 回転チューブ | すべての粒子に均一な熱暴露を保証します |

| 雰囲気制御 | 酸化を防ぎ、反応性プロセスを可能にします |

| 連続フロー | 複雑な熱プロファイルと効率的な処理を可能にします |

| 主な用途 | 焼成、焼結、触媒およびバッテリー材料の生産 |

KINTEKの精密回転炉で材料処理をアップグレードしましょう! 優れた研究開発と自社製造を活用し、回転炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温ソリューションを提供しています。当社の深いカスタマイズ能力により、これらのシステムは顆粒および粉末材料に対する独自の実験ニーズを満たし、比類のない均一性と制御を提供します。今すぐお問い合わせください。お客様のラボの効率と製品品質を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉