産業現場では、陶磁炉は主に焼結やセラミック接着剤の硬化といった高精度な熱処理プロセスに使用されます。これらの特殊な炉は、極めて安定した均一な高温環境を生成し維持するのに優れており、材料の完全性と一貫性が最も重要となる先端部品の製造には不可欠です。

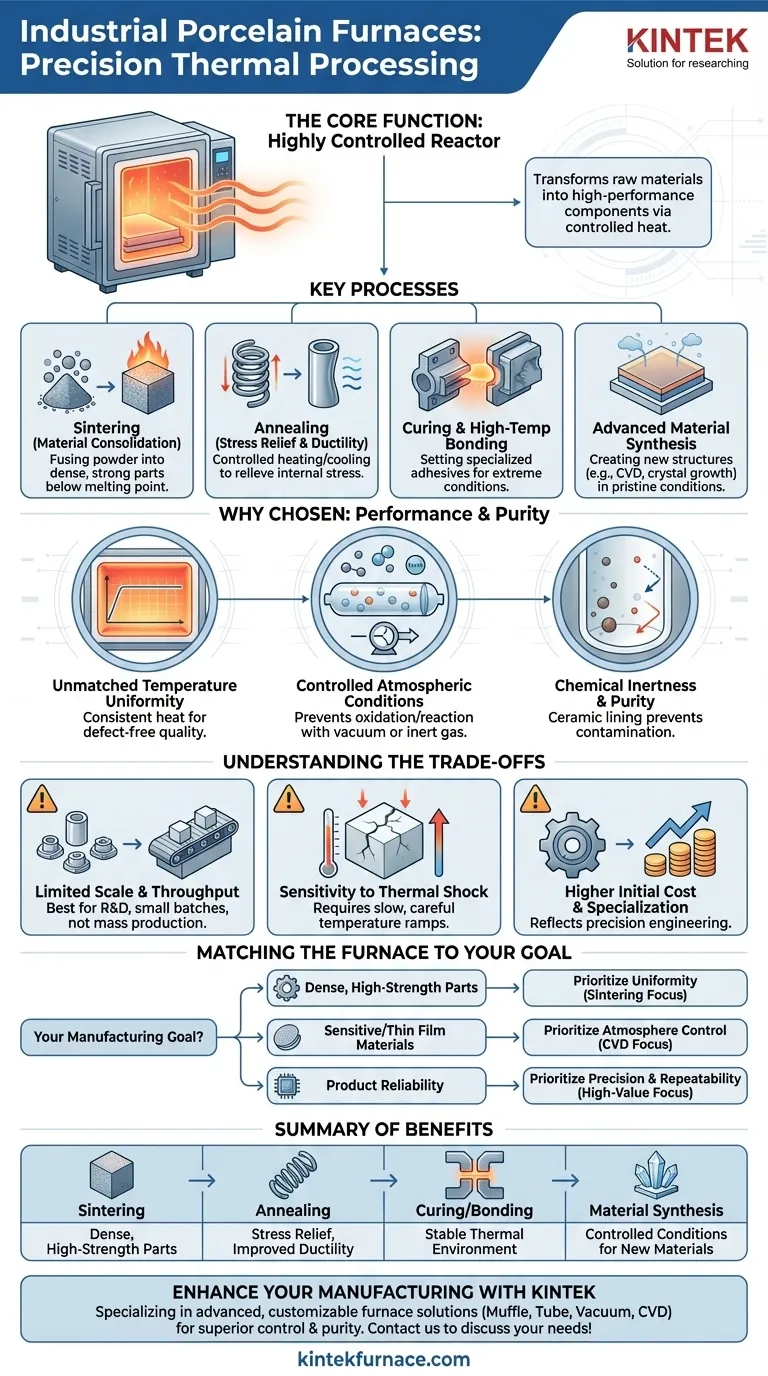

製造における陶磁炉の真の価値は、単に高温に達する能力だけでなく、高度に制御された反応炉として機能する能力にあります。これにより、原材料の粉末やデリケートな部品を、特定の設計された特性を持つ最終製品へと変換する、微視的なレベルでの材料特性の精密な制御が可能になります。

核心機能:精密熱処理

産業用陶磁炉の基本的な目的は、材料に制御された熱を加えて、その物理的または化学的性質を意図的に変化させることです。これは現代の材料科学と先端製造業の基礎となっています。

材料固化のための焼結

焼結とは、粉末状の材料に熱を加え、粒子同士を融合させて固体で密度の高い塊を形成させるプロセスです。これは材料の融点より低い温度で行われます。

この技術は、溶解・鋳造が困難な材料から、高強度セラミック部品や金属フィルターなどの部品を製造するために不可欠です。炉の均一な熱により、部品は反りやひび割れを起こすことなく均一に焼結されます。

応力除去と延性向上のための焼鈍(アニーリング)

焼鈍は、材料を加熱した後、ゆっくりと冷却するプロセスです。このプロセスにより、製造中に生じた内部応力が除去され、材料が軟化し、延性(破断せずに変形する能力)が向上します。

エレクトロニクスや冶金学などの産業では、部品が動作中の機械的ストレスや熱サイクルに耐えられるように、アニーリング処理が施されます。

硬化と高温接合

"セラミック接着剤の放出"として説明される一部の用途には、極端な温度での使用を想定して設計された特殊な接着剤の硬化が含まれます。

これらの炉は、航空宇宙産業や半導体産業向けの複雑なデバイスの組み立てによく使用されるこれらの結合を適切に設定するために必要な安定した熱環境を提供します。

先端材料の合成

これらの炉は、全く新しい材料や構造を創造するための反応炉としても使用されます。化学気相成長法(CVD)、熱分解、結晶成長などのプロセスは、清浄で制御された熱環境に依存しています。

例えば、炉を使用して特定の材料の薄膜を基板上に成長させることができ、これは半導体や先端コーティングを製造するための基礎的なプロセスです。

陶磁炉が選ばれる理由

多くの種類の炉が存在しますが、陶磁炉や同様のセラミックライニング炉は、性能と清浄度に関連する特定の理由で選ばれます。

比類のない温度均一性

主な利点は、加熱チャンバー全体で一貫した温度を維持できることです。この均一性は、焼結プロセスなど、わずかな温度変動でも欠陥や製品品質の不均一性を引き起こす可能性があるプロセスにとって絶対不可欠です。

制御された雰囲気条件

これらの炉の多く、特にチューブ炉は密閉され、真空下またはアルゴンなどの不活性ガスを充填して操作できます。これにより、処理中の材料が酸化したり空気と反応したりするのを防ぎ、デリケートな金属や先端合金にとって極めて重要です。

化学的不活性性と清浄度

陶磁器、アルミナ、その他の高純度セラミックは化学的に不活性です。これは、炉のチャンバー自体が極端な温度でも処理される材料と反応したり汚染したりしないことを意味します。この清浄度は、医療用インプラント、エレクトロニクス、研究用途にとって不可欠です。

トレードオフの理解

これらの炉は強力ですが、万能の解決策ではありません。それらを効果的に使用するには、その限界を理解することが鍵となります。

限られた規模とスループット

多くの高精度セラミック炉、特にチューブ炉は、研究室、R&D、および小バッチ生産に最適です。その設計は容量よりも制御を優先するため、非常に大きな部品の大量生産には実用的ではありません。

熱衝撃に対する感受性

セラミックは、加熱または冷却が速すぎるとひび割れる可能性があります。これは、処理サイクルが時間を要する可能性があり、より堅牢な金属ライニング炉と比較して、全体の生産時間が長くなる可能性があることを意味します。

初期コストが高く、専門性が高い

これらは汎用的なオーブンではなく、特殊な高性能機器です。そのコストは、高いレベルの温度均一性と雰囲気制御を実現するために必要なエンジニアリングを反映しています。

製造目標に合わせた炉の選択

この技術を効果的に適用するには、炉の能力とあなたの主要な目的に合わせることが重要です。

- 高密度で高強度のセラミック部品や金属部品の製造が主な焦点の場合: 焼結プロセスから一貫した結果を得るために、優れた温度均一性が実証されている炉を優先してください。

- 酸素に敏感な材料の処理や純粋な薄膜の作成が主な焦点の場合: 汚染や望ましくない反応を防ぐために、優れた真空および雰囲気制御を備えたチューブ炉は不可欠です。

- 高価値部品の製品信頼性を確保することが主な焦点の場合: 必要な品質基準を達成するためには、専用の陶磁炉の精度と再現性は必要な投資となります。

最終的に、適切な炉の選択は、予測可能で高性能な結果を達成するために、材料の物理現象を制御することにかかっています。

概要表:

| 応用 | 主な利点 |

|---|---|

| 焼結 | 高密度、高強度部品のための均一な加熱 |

| 焼鈍 | 応力除去と延性の向上 |

| 硬化/接合 | 高温接着剤のための安定した熱環境 |

| 材料合成 | CVD、熱分解、結晶成長のための制御された条件 |

精密な熱処理で製造を強化する準備はできていますか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、先端的な高温炉ソリューションを専門としています。強力なR&Dと社内製造を活用し、お客様固有の実験ニーズを満たすための深いカスタマイズを提供します。産業用途における優れた温度制御、清浄度、信頼性を提供する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- マルチゾーン実験室用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉